1. ¿Qué es el plasma?

El plasma es un cuarto estado de la materia, un gas que se ha calentado a una temperatura extremadamente alta e ionizado para que se vuelva eléctricamente conductor. Los procesos de corte y acanalado por arco de plasma utilizan este plasma para transferir un arco eléctrico a la pieza de trabajo. El metal a cortar o quitar se derrite por el calor del arco y se sopla. Si bien el objetivo del corte con arco de plasma es la separación del material, el acanalado con arco de plasma se utiliza para eliminar metales a una profundidad y ancho controlados.

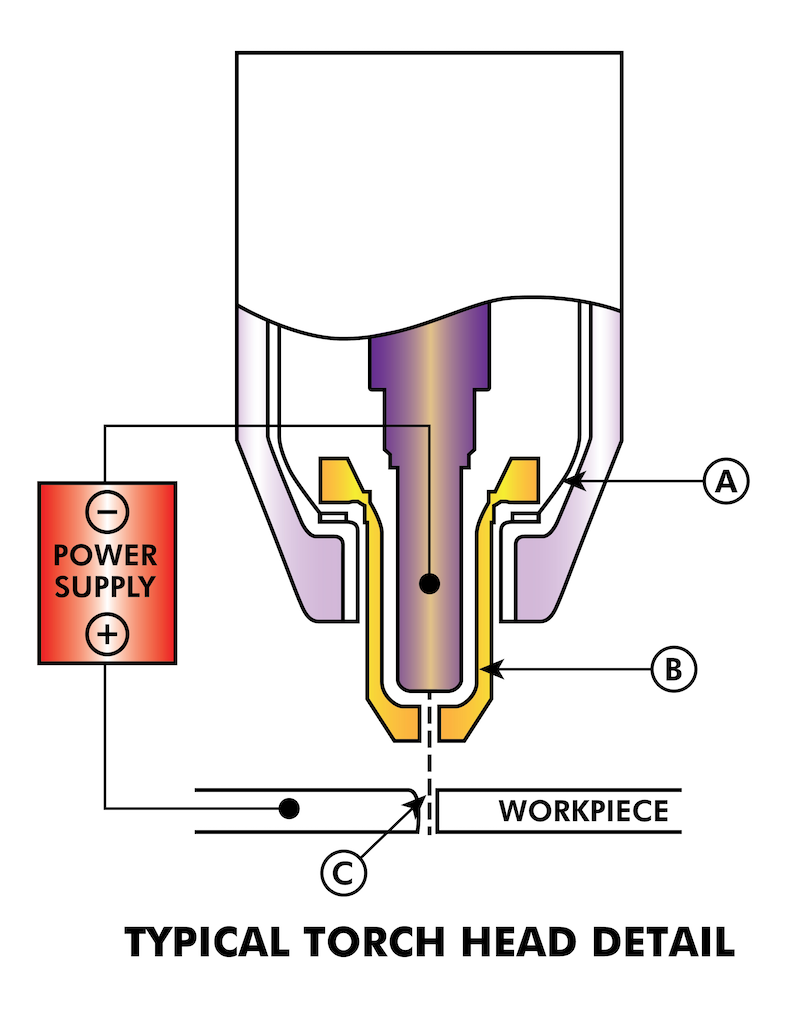

Las antorchas de plasma son similares en diseño a las bujías de automocion. Consisten en secciones negativas y positivas separadas por un aislante central. Dentro de la antorcha, el arco piloto comienza en el espacio entre el electrodo cargado negativamente y la punta cargada positivamente. Una vez que el arco piloto ha ionizado el gas, la columna de plasma sobrecalentada fluye a través del pequeño orificio en la punta de la antorcha, que se enfoca en el metal a cortar.

En una antorcha de corte por plasma, un gas frío ingresa a la Zona B, donde un arco piloto entre el electrodo y la punta de la antorcha calienta e ioniza el gas. El arco de corte principal se transfiere luego a la pieza de trabajo a través de la columna de gas de plasma en la Zona C. Al forzar el gas de plasma y el arco eléctrico a través de un pequeño orificio, la antorcha suministra una alta concentración de calor a un área pequeña. El arco de plasma rígido y restringido se muestra en la Zona C. Se usa polaridad directa de corriente continua (CC) para el corte por plasma, como se muestra en la ilustración. La zona A canaliza un gas secundario que enfría la antorcha. Este gas también ayuda al gas de plasma de alta velocidad a expulsar el metal fundido del corte permitiendo un corte rápido y sin escoria.

2. Inicialización de arco

Hay dos métodos principales para la inicialización del arco para cortadores de plasma que están diseñados para funcionar con CNC. Si bien se utilizan otros métodos en algunas máquinas (como el inicio por contacto, donde se requiere el contacto físico de la antorcha con el material), no son adecuados para aplicaciones CNC.

2.1. Inicio por alta frecuencia

Este tipo de inicio es ampliamente empleado. Aunque es una tecnología más antigua, funciona bien y se inicia rápidamente. Pero, debido a la alta frecuencia y al alto voltaje que se requiere para ionizar el aire, tiene algunos inconvenientes. A menudo interfiere con los circuitos electrónicos circundantes e incluso puede dañar los componentes. También se necesita un circuito especial para crear el arco piloto. Los modelos de bajo costo no tendrán un arco piloto, y requieren tocar el consumible para comenzar el trabajo. El empleo de un circuito de HF también puede aumentar los problemas de mantenimiento, ya que generalmente hay puntos ajustables que deben limpiarse y reajustarse de vez en cuando.

2.2. Blowback Start

Este tipo de arranque utiliza la presión de aire suministrada a la cortadora para forzar un pequeño pistón o cartucho dentro del cabezal de la antorcha hacia atrás para crear una pequeña chispa entre la superficie interior del consumible, ionizando el aire y creando una pequeña llama de plasma. Esto también crea un "arco piloto" que proporciona una llama de plasma que permanece encendida, tanto si está en contacto con el metal como si no. Este es un muy buen tipo de inicio que ahora utilizan varios fabricantes. Su ventaja es que requiere algo menos de circuiteria, es bastante confiable y genera mucho menos ruido eléctrico.

Para los sistemas CNC de plasma de aire de nivel básico, se prefiere el estilo blowback para minimizar la interferencia eléctrica con la electrónica y las PC estándar, pero el arranque de alta frecuencia sigue siendo el más importante en máquinas grandes de 200 amperios o más. Estos requieren PC’s y dispositivos electrónicos de nivel industrial e incluso los fabricantes comerciales han tenido problemas con fallos porque no han tenido en cuenta el ruido eléctrico en sus diseños.

3. Plasma y CNC

Las operaciones de plasma en máquinas CNC son bastante especiales en comparación con el fresado o el torneado y es un proceso un tanto huérfano. El calentamiento desigual del material por el arco de plasma hará que la placa se pandee y se doble. La mayoría de las placas de metal no salen de fábrica en un estado muy uniforme o plano. Las placas gruesas (más de 30 mm) pueden estar fuera de plano de 50 a 100 mm. La mayoría de las operaciones de código G en CNC comenzarán a partir de una referencia conocida o una pieza de stock que tiene un tamaño y forma conocidos, y el código G se escribe para desbastar el exceso y finalmente cortar la parte terminada. Con el plasma, el estado desconocido de la placa hace que sea imposible generar un código G que satisfaga estas variaciones en el material.

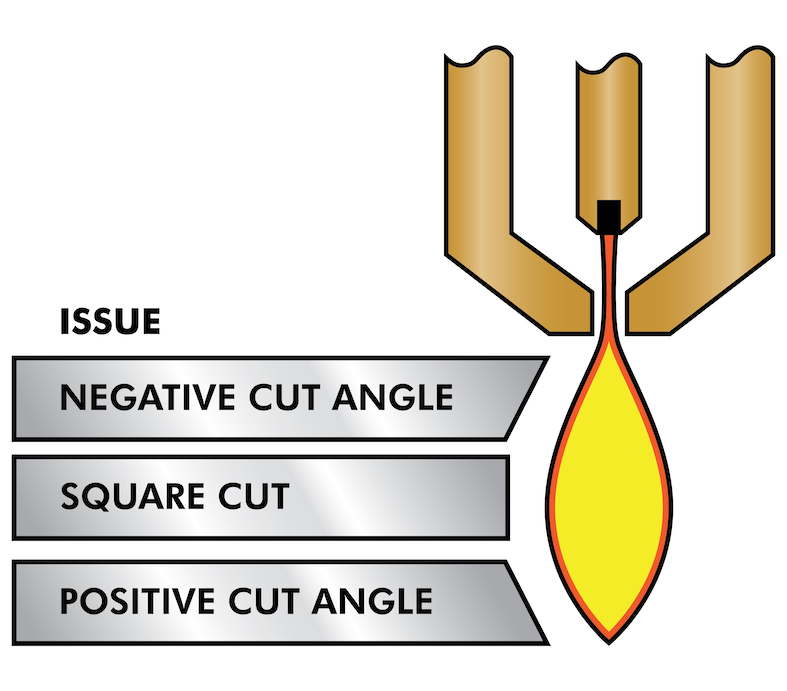

Un arco de plasma tiene forma ovalada y la altura de corte debe controlarse para minimizar bordes biselados. Si la antorcha está demasiado alta o demasiado baja, los bordes pueden quedar excesivamente biselados. También es crítico que la antorcha se mantenga perpendicular a la superficie.

-

La distancia de trabajo de la antorcha puede afectar el bisel del borde

-

Ángulo de corte negativo: antorcha demasiado baja, aumente la distancia de trabajo de la antorcha.

-

Ángulo de corte positivo: antorcha demasiado alta, disminuir la distancia de trabajo de la antorcha.

|

Nota

|

Una ligera variación en los ángulos de corte puede ser normal, siempre que esté dentro de tolerancia. |

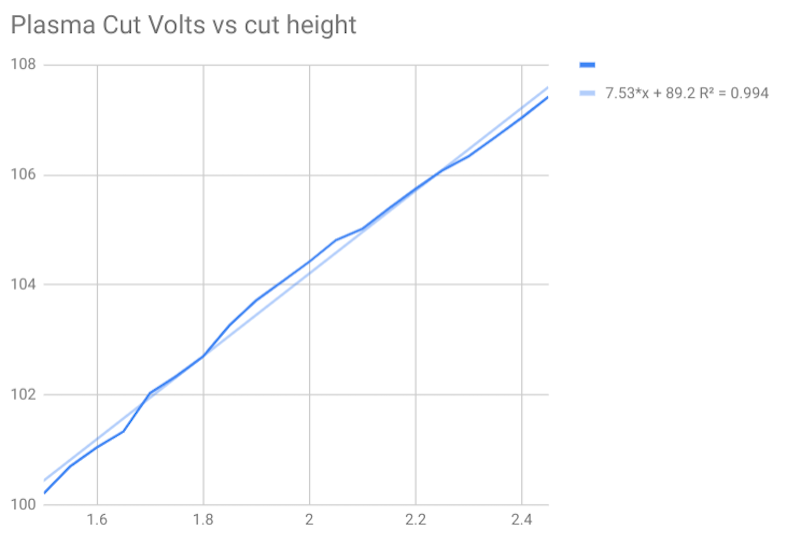

La capacidad de controlar con precisión la altura de corte en un entorno tan hostil y siempre cambiante es un desafío muy difícil. Afortunadamente, existe una relación muy lineal entre la altura de la antorcha (longitud del arco) y el voltaje del arco, como muestra este gráfico.

Este gráfico se preparó a partir de una muestra de aproximadamente 16,000 lecturas a diferentes alturas de corte y el análisis de regresión muestra 7.53 V/mm con un 99.4% de confianza. En este caso particular, esta muestra fue tomada de una máquina Everlast de 50 A controlada por LinuxCNC.

El voltaje de la antorcha se convierte en una variable de control de proceso ideal para usarse en el ajuste de la altura de corte. Supongamos, por simplicidad, que el voltaje cambia en 10 voltios por mm. Esto se puede restablecer a 1 voltio por 0.1 mm (0.04”). Los principales fabricantes de máquinas de plasma (por ejemplo, Hypertherm, Thermal Dynamics y ESAB) producen tablas de corte que especifican la altura de corte recomendada y el voltaje de arco estimado a esta altura, así como algunos datos adicionales. Entonces, si el voltaje del arco es 1 voltio más alto que la especificación del fabricante, el controlador simplemente necesita bajar la antorcha en 0.1 mm (0.04 ”) para regresar a la altura de corte deseada. Tradicionalmente se usa una unidad de control de altura de la antorcha (THC) para administrar este proceso.

4. Elegir una máquina de plasma para operaciones CNC

Hay una gran cantidad de máquinas de plasma disponibles en el mercado hoy en día y no todas son aptas para el uso de CNC. El corte por plasma CNC es una operación compleja y se recomienda que los integradores elijan una máquina de plasma adecuada. Si no se hace, es probable que provoque horas y horas infructuosas en solución de problemas tratando de remediar la falta de lo que muchos considerarían características obligatorias.

Si bien las reglas pueden romperse si se comprende completamente los motivos por los que se aplica la regla, consideramos que un constructor de mesas de plasma debería seleccionar una máquina con las siguientes características:

-

Inicio blowback, para minimizar el ruido eléctrico y simplificar la construcción

-

Se prefiere una antorcha para máquina, pero muchos han usado antorchas manuales.

-

Una punta de antorcha totalmente protegida para permitir la detección óhmica

Si tiene presupuesto, una máquina de gama alta le proporcionará:

-

Tablas de corte del fabricante, que ahorrarán muchas horas y desperdicio de material al calibrar los parámetros de corte

-

Contactos secos para ArcOK

-

Terminales para el interruptor Arc On

-

Voltaje de arco sin procesar o salida de voltaje de arco dividido

-

Opcionalmente, una interfaz RS485 si utiliza un cortador de plasma Hypertherm y desea controlarlo desde la consola LinuxCNC.

-

Ciclos de trabajo altos

En los últimos tiempos, una clase de máquina que incluye algunas de estas características está disponible por alrededor de $550 USD. Un ejemplo es la Herocut55i disponible en Amazon, pero todavía no hay comentarios de los usuarios. Esta máquina cuenta con una antorcha blowback, salida ArcOK, contactos de inicio de antorcha y voltaje bruto de arco.

5. Tipos de control de altura de antorcha

La mayoría de las unidades de THC son dispositivos externos y muchas tienen un método de ajuste “bit bang” bastante burdo. Proporcionan dos señales al controlador LinuxCNC. Una se enciende si el eje Z debe moverse hacia arriba y la otra si el eje Z debe moverse hacia abajo. Ninguna señal es verdadera si la antorcha está a la altura correcta. El popular Proma 150 THC es un ejemplo de este tipo de THC. El componente LinuxCNC THCUD está diseñado para funcionar con este tipo de THC.

Con el lanzamiento de la interfaz de voltaje a frecuencia Mesa THCAD, LinuxCNC pudo decodificar el voltaje real de la antorcha a través de una entrada de encoder. Esto permitió que LinuxCNC controlara el eje Z y eliminara el hardware externo. Las primeras implementaciones que utilizan THCAD replicaron el enfoque "bit bang". El componente LinuxCNC THC es un ejemplo de este enfoque.

Jim Colt, de Hypertherm, dice oficialmente que los mejores controladores de THC estaban completamente integrados en el controlador CNC. Por supuesto, se refería a los sistemas de gama alta fabricados por Hypertherm, Esab, Thermal Dynamics y otros, como Advanced Robotic Technology en Australia, sin soñar que el código abierto podría producir sistemas utilizando este enfoque que rivaliza con los sistemas de gama alta.

La inclusión de offsets externos en LinuxCNC V2.8 permitió que el control de plasma en LinuxCNC se elevara a un nivel completamente nuevo. Los offsets externos se refieren a la capacidad de aplicar un offset a la posición ordenada del eje, externa al controlador de movimiento. Esto es perfecto para el control de THC por plasma como un método para ajustar la altura de la antorcha en tiempo real según nuestra metodología de control de proceso elegida. Después de una serie de compilaciones experimentales, la configuración Plasmac se incorporó a LinuxCNC 2.8, y fue reemplazada por QtPlasmaC en LinuxCNC 2.9. Este ha sido un proyecto extremadamente ambicioso y muchas personas en todo el mundo han participado en las pruebas y la mejora del conjunto de características. QtPlasmaC es único en el sentido de que su objetivo de diseño era admitir todos los THC, incluidos los de bit bang, hasta el sofisticado control de voltaje de la antorcha, si el voltaje está disponible para LinuxCNC a través de un THCAD o algún otro sensor de voltaje. Además, QtPlasmaC está diseñado para ser un sistema independiente que no necesita ninguna subrutina adicional de código G y permite al usuario definir sus propias tablas de corte que están almacenadas en el sistema y accesibles mediante un menú desplegable.

6. Señal Arc OK

Las máquinas de plasma que tienen una interfaz CNC contienen un conjunto de contactos (por ejemplo, un relé) que se cierran cuando se establece un arco válido y cada lado de estos contactos serán pines en la interfaz CNC. Un integrador de mesas de plasma debe conectar un lado de estos pines a la alimentación de campo y el otro a un pin de entrada. Esto permite que el controlador CNC sepa cuándo se establece un arco válido y también cuándo se pierde un arco inesperadamente. Aquí hay una trampa potencial cuando la entrada es un circuito de alta impedancia, como una tarjeta Mesa. Si los contactos son un relé simple, existe una alta probabilidad de que la corriente que pasa a través del relé sea menor que la especificación de corriente mínima. En estas condiciones, los contactos del relé pueden sufrir una acumulación de óxido que con el tiempo puede dar como resultado una operación de contacto intermitente. Para evitar que esto suceda, se debe instalar una resistencia pull-down en el pin de entrada del controlador. Se debe tener cuidado para garantizar que esta resistencia se seleccione para asegurar que la corriente mínima pase a través del relé y tenga la potencia suficiente para manejar la potencia en el circuito. Finalmente, la resistencia debe montarse de tal manera que el calor generado no dañe nada mientras esté en funcionamiento.

Si tiene una señal ArcOK, se recomienda que se use por encima de cualquier señal sintetizada para eliminar posibles problemas de construccion. Una señal sintetizada disponible desde un THC externo o el Modo 0 de QtPlasmaC no puede reemplazar completamente los circuitos ArcOK en un inverter de plasma. Se han observado algunos problemas de construcción en los que se ha producido una mala configuración o incompatibilidad con el inverter de plasma a partir de una señal sintetizada de ArcOK. Sin embargo, en general, una señal ArcOK sintetizada correctamente configurada está bien.

Se puede lograr una señal de arco de arco simple y efectiva con un simple relé reed. Envuelva 3 vueltas de uno de los cables gruesos de la cortadora de plasma (por ejemplo, el cable de sujeción del material) a su alrededor. Coloque el relé en un tubo para protección y conecte un lado del relé a la alimentación de campo y el otro extremo a su pin de entrada ArcOK.

7. Detección de altura inicial

Debido a que la altura de corte es un parámetro tan crítico del sistema y la superficie del material es inherentemente desigual, un mecanismo del eje Z necesita un método para detectar la superficie del material. Hay tres métodos que pueden lograr esto:

-

Current sensing to detect increased motor torque,

-

a “float" switch and an electrical or

-

un circuito de detección "óhmico" que se cierra cuando el protector de la antorcha hace contacto con el material.

Current sensing is not a viable technique for DIY tables but float switches and ohmic sensing are discussed below:

7.1. Interruptores flotantes

La antorcha se monta en una plataforma deslizante que puede moverse hacia arriba cuando la punta de la antorcha hace contacto con la superficie del material y activa un interruptor o sensor. A menudo, esto se logra bajo el control de código G utilizando los comandos G38. Si este es el caso, luego de la prueba inicial, se recomienda sondear lejos de la superficie hasta que la señal de la sonda se pierda a una velocidad más lenta. Además, asegúrese de que se tenga en cuenta la histéresis del interruptor.

Independientemente del método de sondeo utilizado, se recomienda encarecidamente que se implemente el interruptor flotante para que haya una señal fallback o secundaria para evitar daños a la antorcha por un choque.

7.2. Detección óhmica

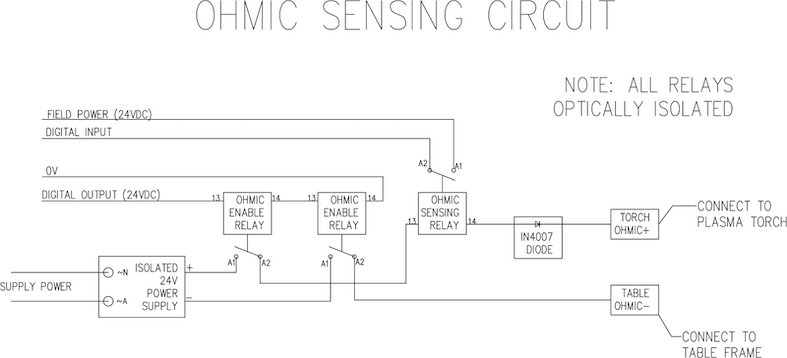

La detección óhmica se basa en el contacto entre la antorcha y el material que actúa como un interruptor para activar una señal eléctrica que es detectada por el controlador CNC. Siempre que el material esté limpio, este puede ser un método mucho más preciso para detectar el material que un interruptor flotante que puede causar la desviación de la superficie del material. Este circuito de detección óhmico opera en un entorno extremadamente hostil, por lo que es necesario implementar una serie de medidas de seguridad para garantizar la seguridad tanto de la electrónica del CNC como del operador. En el corte por plasma, la abrazadera de tierra unida al material es positiva y la antorcha es negativa. Se recomienda que:

-

La detección óhmica solo se implementará cuando la antorcha tenga una protección aislada de la punta de la antorcha que transporta el arco de corte.

-

El circuito óhmico utiliza una fuente de alimentación aislada totalmente separada que activa un relé optoaislado para permitir que la señal de prueba se transmita al controlador CNC.

-

El lado positivo del circuito debe estar en la antorcha

-

Ambos lados del circuito deben aislarse mediante relés optoaislados hasta que se realice el sondeo

-

Se deben usar diodos de bloqueo para evitar que el voltaje de arco ingrese al circuito de detección óhmico.

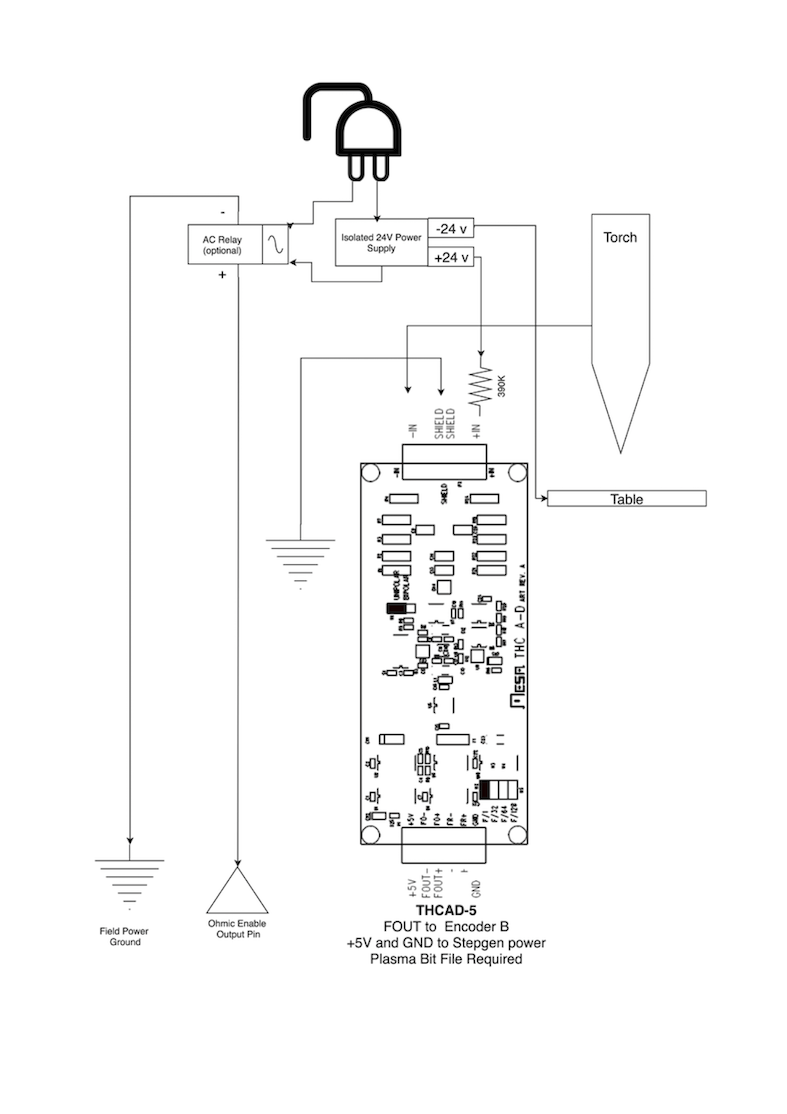

El siguiente es un circuito de ejemplo que se ha demostrado que funciona y es compatible con la configuración de QtPlasmaC en LinuxCNC .

7.3. Hipersensibilidad con MESA THCAD-5

Un método más sofisticado de detección de material que elimina los relés y diodos es usar otro THCAD-5 para monitorear el voltaje del circuito de detección de material desde una fuente de alimentación aislada. La ventaja que tiene es que el THCAD está diseñado para el hostil entorno eléctrico de plasma y aísla totalmente y con seguridad el lado lógico del lado de alto voltaje.

Para implementar este método, se requiere una segunda entrada de encoder.

Si usa una tarjeta Mesa, hay disponible un firmware diferente para proporcionar 2 entradas adicionales del codificador A en los pines del codificador B y del codificador. Este firmware está disponible para descargar para las placas 7i76e y 7i96 desde el sitio web de Mesa en las páginas del producto.

El THCAD es lo suficientemente sensible como para ver el aumento en el voltaje del circuito a medida que aumenta la presión de contacto. El componente ohmic.comp incluido en LinuxCNC puede monitorear el voltaje de detección y establecer un umbral de voltaje por encima del cual se considera que se hace contacto y se habilita una salida. Al monitorear el voltaje, se puede establecer un umbral inferior de "circuito de interrupción" para construir una fuerte histéresis de interruptor. Esto minimiza los disparos falsos. En nuestras pruebas, descubrimos que la detección de material mediante este método era más sensible y robusta, además de ser más simple de implementar el cableado. Una ventaja adicional es el uso de salidas de software en lugar de pines físicos de E/S es que libera pines para usar para otros fines. Esta ventaja es útil para aprovechar al máximo la Mesa 7i96, que tiene pines de E/S limitados.

El siguiente diagrama de circuito muestra cómo implementar un circuito de hipersensibilidad.

Utilizamos una fuente de alimentación aislada de riel DIN Mean Well HDR-15 ultradelgada de 15 vatios basada en riel DIN de 24 V . Este es un dispositivo de doble aislamiento de clase II que resistirá cualquier voltaje de arco que pueda aplicarse a los terminales.

7.4. Ejemplo de código HAL para hipersensibilidad

El siguiente código HAL se puede pegar en su custom.hal de QtPlasmaC para habilitar la detección óhmica en el codificador 2 de un 7i76e. Instale el archivo de bits correcto y conecte el THCAD a IDX + e IDX-. Asegúrese de cambiar la configuración de calibración para estar de acuerdo con su THCAD-5.

# --- Cargue el componente --- loadrt ohmic names=ohmicsense addf ohmicsense servo-thread # --- 7i76e CONFIGURACIÓN DEL CODIFICADOR 2 PARA SENSADO OHMICO --- setp hm2_7i76e.0.encoder.02.scale -1 setp hm2_7i76e.0.encoder.02.counter-mode 1 # --- Configure el componente --- setp ohmicsense.thcad-0-volt-freq 140200 setp ohmicsense.thcad-max-volt-freq 988300 setp ohmicsense.thcad-divide 32 setp ohmicsense.thcad-fullscale 5 setp ohmicsense.volt-divider 4.9 setp ohmicsense.ohmic-threshold 22.0 setp ohmicsense.ohmic-low 1.0 net ohmic-vel ohmicsense.velocity-in <= hm2_7i76e.0.encoder.02.velocity # --- Reemplace la señal de detección óhmica de QtPlasmaC --- unlinkp db_ohmic.in net ohmic-true ohmicsense.ohmic-on => db_ohmic.in net plasmac:ohmic-enable => ohmicsense.is-probing

8. Retraso THC

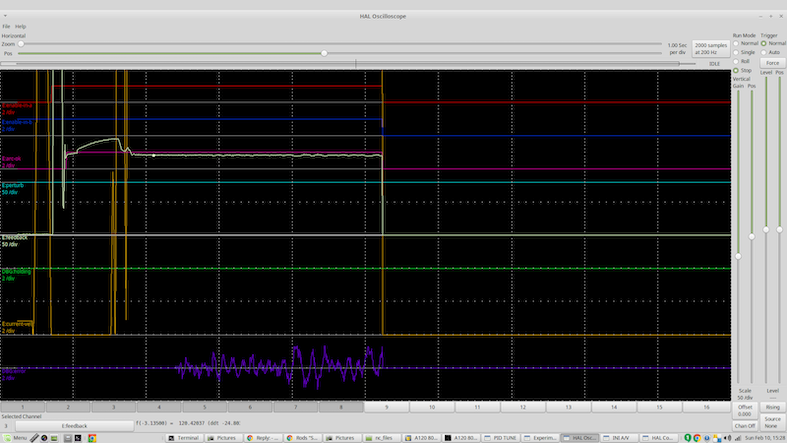

Cuando se establece un arco, el voltaje del arco alcanza un pico significativo y luego se estabiliza a un voltaje estable a la altura de corte. Tal como se muestra con la línea verde en la imagen a continuación.

Es importante que el controlador de plasma "espere" antes de muestrear automáticamente el voltaje de la antorcha y comenzar el control de THC. Si se habilita demasiado pronto, el voltaje estará por encima de los voltios de corte deseados y la antorcha se bajará en un intento de abordar una condición de sobre-altura percibida.

En nuestras pruebas, esto varía entre máquinas y material de 0.5 a 1.5 segundos. Por lo tanto, una demora de 1.5 segundos después de que se recibe una señal válida de ArcOK antes de habilitar el control de THC es una configuración inicial segura. Si desea acortar esto para un material determinado, el Halscope de LinuxCNC le permitirá trazar el voltaje de la antorcha y tomar decisiones informadas sobre el menor retraso seguro a utilizar.

|

Nota

|

Si la velocidad de corte no está cerca de la velocidad de corte deseada al final de este retraso, el controlador debe esperar hasta que esto se logre antes de habilitar el THC. |

9. Muestreo de voltaje de antorcha

En lugar de confiar en las tablas de corte del fabricante para establecer el voltaje de la antorcha deseado, muchas personas (incluido el escritor) prefieren probar el voltaje a medida que el THC está habilitado y usarlo como un punto de ajuste.

10. Ruptura de antorcha

Se recomienda que se proporcione un mecanismo para permitir que la antorcha se "rompa" o se caiga en caso de impacto con el material o una parte cortada que se haya volcado. Debe instalarse un sensor para permitir que el controlador CNC detecte si esto ha ocurrido y pause el programa en ejecución. Por lo general, esto se implementa usando imanes para asegurar la antorcha a la etapa del eje Z.

11. Bloquear esquinas / Velocidad anti-inmersión

El planificador de trayectoria LinuxCNC es responsable de traducir los comandos de velocidad y aceleración en movimiento que obedece las leyes de la física. Por ejemplo, el movimiento se ralentizará al negociar una esquina. Si bien esto no es un problema con las fresadoras o enrutadores, esto plantea un problema particular para el corte por plasma ya que el voltaje del arco aumenta a medida que el movimiento disminuye. Esto hará que el THC baje la antorcha. Una de las enormes ventajas de un control THC integrado en el controlador de movimiento LinuxCNC es que sabe lo que está sucediendo en todo momento. Por lo tanto, se convierte en una cuestión trivial monitorear la velocidad actual (motion.current-speed) y mantener la operación de THC si cae por debajo de un umbral establecido (por ejemplo, 10% por debajo de la velocidad de avance deseada).

12. Cruce de vacío / Kerf

Si la antorcha de plasma pasa sobre un vacío durante el corte, el voltaje del arco aumenta rápidamente y el THC responde con un movimiento violento hacia abajo que puede aplastar la antorcha en el material y dañarla. Esta es una situación que es difícil de detectar y manejar. Hasta cierto punto, puede mitigarse con buenas técnicas de anidación, pero aún puede ocurrir en material más grueso cuando un retal cae. Este es el único problema que aún no se ha resuelto dentro del movimiento de código abierto LinuxCNC.

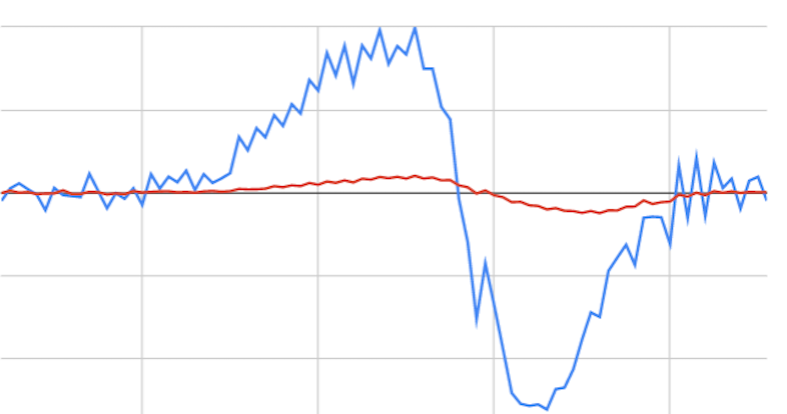

Una técnica sugerida es monitorear la tasa de cambio en los voltios de la antorcha a lo largo del tiempo (dv/dt) porque este parámetro es de orden de magnitud mayor al cruzar un vacío que lo que ocurre debido a la deformación normal del material. El siguiente gráfico muestra una gráfica de baja resolución de dv/dt (en azul) mientras cruza un vacío. La curva roja es un promedio móvil de voltios de antorcha.

Por lo tanto, debería ser posible comparar el promedio móvil con dv/dt y detener la operación del THC una vez que dv/dt exceda el rango normal esperado debido a la deformación. Se necesita más trabajo en esta área para llegar a una solución funcional en LinuxCNC.

13. Agujero y corte de forma pequeña

Se recomienda reducir la velocidad de corte al cortar agujeros y formas pequeñas.

John Moore dice: “Si desea detalles sobre el corte preciso de agujeros pequeños, consulte las hojas de ventas de Hypertherm True Hole Technology y también en PlasmaSpider, el usuario seanp ha publicado extensamente sobre su trabajo utilizando plasma de aire simple.

El método generalmente aceptado para obtener buenos agujeros de 37 mm de diámetro y hasta el grosor del material con un mínimo cono usando un plasma de aire es:

-

Utilice la corriente de corte recomendada para los consumibles.

-

Utilice la altura de corte recomendada fija (sin THC) para los consumibles.

-

Corte del 60% al 70% de la tasa de alimentación recomendada de consumibles y materiales.

-

Comience en o cerca del centro del agujero.

-

Use entrada perpendicular.

-

Sin salida, ya sea una ligera quemadura o un apagado temprano de antorcha dependiendo de lo que funcione mejor para usted.

Tendrá que experimentar para obtener el tamaño exacto del agujero porque el corte con este método será mas ancho que su corte recto habitual ."

Esta ralentización se puede lograr manipulando la velocidad de alimentación directamente en su postprocesador o utilizando alimentación adaptativa y un pin analógico como entrada. Esto le permite usar M67/M68 para establecer el porcentaje de alimentación deseada para cortar.

-

Conociendo el avance

De la discusión anterior es evidente que el controlador de plasma necesita conocer la velocidad de alimentación establecida por el usuario. Esto plantea un problema con LinuxCNC porque LinuxCNC no guarda la velocidad de avance después de que el código G se almacena y analiza. Hay dos enfoques para solucionar esto:

-

Vuelva a asignar el comando F y guarde la velocidad de avance ordenada establecida en G-Code a través de un comando M67/M68.

-

Almacenar las tablas de corte en el controlador de plasma y permitir que el programa G-Code consulte la velocidad de avance actual (como lo hace QtPlasmaC).

Las etiquetas de estado es una característica recién añadida a LinuxCNC 2.9 que es útil para el corte por plasma. Esto agrega una "etiqueta" que está disponible para el movimiento que contiene las velocidades de avance y velocidad actuales para todos los comandos de movimiento activos.

14. Pines de E/S para controladores de plasma

Los cortadores de plasma requieren varios pines adicionales. En LinuxCNC, no hay reglas estrictas sobre qué hace cada pin. En esta discusión asumiremos que el inversor de plasma tiene una interfaz CNC y que la tarjeta controladora tiene entradas activas altas en uso (por ejemplo, Mesa 7i76e).

Las mesas de plasma pueden ser máquinas grandes y le recomendamos que se tome el tiempo de instalar interruptores de límite máximo / mínimo e interruptores home separados para cada articulación. La excepción podría ser el límite inferior del eje Z. Cuando se activa un interruptor home, la articulación se desacelera bastante lentamente para obtener la máxima precisión. Esto significa que si desea utilizar velocidades de homing que sean proporcionales al tamaño de la mesa, puede sobrepasar el punto de activación inicial en 50-100 mm. Si utiliza un interruptor de límite/home compartido, debe mover el sensor fuera del punto de activación con HOME_OFFSET final o activará una falla del interruptor de límite cuando la máquina salga de la referencia. Esto significa que podría perder 50 mm o más de recorrido del eje con interruptores home/límite compartidos. Esto no sucede si se usan interruptores home y límite separados.

Por lo general, se requieren los siguientes pines (tenga en cuenta que las conexiones sugeridas pueden no ser apropiadas para una configuración de QtPlasmaC):

14.1. Arco OK (entrada)

-

El inverter cierra los contactos cuando se establece un arco válido

-

Conecte la alimentación de campo a un terminal ArcOK del inverter.

-

Conecte otro terminal inverter OK al pin de entrada.

-

Usualmente conectado a uno de los pines ``motion.digital-``<nn> para usar desde código G con M66

14.2. Antorcha ON (salida)

-

Activa un relé para cerrar la antorcha en el interruptor en el inverter.

-

Conecte la antorcha en los terminales del inverter a los terminales de salida del relé.

-

Conecte un lado de la bobina del relé al pin de salida.

-

Conecte el otro lado de la bobina del relé a tierra de la alimentación de campo.

-

Si se utiliza un relé mecánico, conecte un diodo flyback (por ejemplo, uno de la serie IN400x) a través de los terminales de la bobina con la banda del diodo apuntando hacia el pin de salida.

-

Si se utiliza un relé de estado sólido, puede ser necesario observar la polaridad en las salidas.

-

En algunas circunstancias, se puede usar el relé del husillo integrado en las tarjetas Mesa en lugar de un relé externo.

-

Generalmente conectado a

spindle.0.on.

|

Aviso

|

Se recomienda encarecidamente que la antorcha no se pueda habilitar mientras este pin sea falso; de lo contrario, la antorcha no se apagará cuando se presione Estop. |

14.3. Interruptor flotante (entrada)

-

Utilizado para sondeo de superficie. Un sensor o interruptor que se activa si la antorcha se desliza hacia arriba cuando toca el material.

-

Conecte la salida del sensor de proximidad al pin de entrada elegido. Si se utilizan interruptores mecánicos, conecte un lado del interruptor a la alimentación de campo y el otro lado a la entrada.

-

Generalmente conectado a

motion.probe-input.

14.4. Activación del sensor óhmico (salida)

-

Vea el esquema de detección óhmica.

-

Conecte el pin de salida a un lado de los relés de aislamiento y el otro lado a tierra de la alimentación de campo.

-

En una configuración que no sea QtPlasmaC, generalmente activado por un ``motion.digital-out-``<nn> para que

M62/M63/M64/M65pueda controlarlo en G-Code.

14.5. Detección óhmica (entrada)

-

Tenga cuidado de seguir el esquema de detección óhmica mostrado anteriormente.

-

Una fuente de alimentación aislada activa un relé cuando el protector de la antorcha hace contacto con el material.

-

Conecte la alimentación de campo a un terminal de salida y el otro a la entrada.

-

Tenga cuidado de observar la polaridad del relé si se utilizan relés de estado sólido optoacoplados.

-

Por lo general está conectado a

motion.probe-inputy se puede hacer OR con el interruptor flotante.

Como se puede ver, las mesas de plasma son intensivas en pines y ya hemos consumido alrededor de 15 entradas antes de que se agreguen los estop normales. Otros tienen otros puntos de vista, pero es la opinión del escritor que la tarjeta Mesa 7i76e es preferible sobre la más barata 7i96 para permitir el MPG, interruptor de selección de escala y eje y otras características que puede agregar con el tiempo. Si su mesa usa servos, hay varias alternativas. Si bien hay otros proveedores, diseñar su máquina alrededor del ecosistema de Mesa simplificará el uso de su placa THCAD para leer el voltaje del arco.

14.6. Sensor de ruptura de la antorcha

-

Como se mencionó anteriormente, se debe instalar un sensor de ruptura que se dispara si la antorcha se estrella y se cae.

-

Por lo general, esto se conectaría a

halui.program-pausepara que la falla se pueda rectificar y se reanude el programa.

15. Código G para controladores de plasma

La mayoría de los controladores de plasma ofrecen un método para cambiar la configuración de código G. LinuxCNC admite esto a través de M67/M68 para comandos analógicos y M62-M65 para digital (comandos de encendido/apagado). Cómo se implemente esto es totalmente arbitrario. Veamos cómo la configuración de LinuxCNC QtPlasmaC hace esto:

M190 Pn M66 P3 L3 Q1 F# <_ hal[plasmac.cut-feed-rate]> M3 S1

|

Nota

|

Los usuarios con una gran cantidad de entradas en la tabla de materiales de QtPlasmaC pueden necesitar aumentar el parámetro Q (p. ej. desde Q1 hasta Q2). |

15.1. Habilitar/deshabilitar la operación del THC:

M62 P2 desactivará el THC (sincronizado con movimiento) M63 P2 habilitará el THC (sincronizado con movimiento) M64 P2 desactivará el THC (inmediatamente) M65 P2 habilitará el THC (inmediatamente)

M67 E3 Q0 establecería la velocidad al 100% de la velocidad solicitada M67 E3 Q40 establecería la velocidad al 40% de la velocidad solicitada M67 E3 Q60 establecería la velocidad al 60% de la velocidad solicitada M67 E3 Q100 establecería la velocidad al 100% de la velocidad solicitada

G41.1 D#<_hal[plasmac_run.kerf-width-f]>; para la izquierda de la ruta programada G42.1 D#<_hal[plasmac_run.kerf-width-f]> para la derecha de la ruta programada G40 para desactivar la compensación

|

Nota

|

Los integradores deben familiarizarse con la documentación de LinuxCNC para los diversos comandos propios de código G mencionados anteriormente. |

16. Offsets externos y corte por plasma

Los offsets externos se introdujeron en LinuxCNC con la versión 2.8. Por externo, significa que podemos aplicar un desplazamiento externo al código G del que el planificador de trayectorias no sabe nada. Es más fácil de explicar con un ejemplo. Imagine un torno con un desplazamiento externo aplicado por una fórmula matemática para mecanizar el lóbulo en una leva. El torno gira a ciegas con el diámetro de corte establecido en un diámetro fijo y el desplazamiento externo mueve la herramienta hacia adentro y hacia afuera para mecanizar el lóbulo de la leva a través de un desplazamiento externo aplicado. Para configurar nuestro torno para mecanizar esta leva, necesitamos asignar una parte de la velocidad y aceleración del eje a offsets externos o la herramienta no puede moverse. Aquí es donde entra en juego la variable ini OFFSET_AV_RATIO. Digamos que decidimos que necesitamos asignar el 20% de la velocidad y la aceleración al offset externo al eje Z. Establecemos esto igual a 0.2. La consecuencia de esto es que su velocidad y aceleración máximas para el eje Z del torno es solo el 80% de lo que podría ser.

Los offsets externos son un método muy poderoso para hacer ajustes de altura de la antorcha al eje Z a través de un THC. Pero el plasma tiene que ver con las altas velocidades y la aceleración rápida, por lo que no tiene sentido limitar estos parámetros. Afortunadamente en una máquina de plasma, el eje Z está 100% controlado por el THC o no lo está. Durante el desarrollo de los offsets externos de LinuxCNC se reconoció que el movimiento del eje Z por código G y por THC eran mutuamente excluyentes. Esto nos permite trucar los offsets externos para que den el 100% de la velocidad y la aceleración todo el tiempo. Podemos hacer esto duplicando los ajustes de velocidad y aceleración del eje Z de la máquina en el archivo INI y establecer OFFSET_AV_RATIO = 0.5. De esa manera, el 100% de la velocidad y aceleración máximas estarán disponibles tanto para sondeo como para THC.

Ejemplo: En una máquina métrica con un motor NEMA23 con un accionamiento directo a un husillo de bolas de 5 mm, se determinó que una velocidad máxima de 60 mm/s y una aceleración de 700 mm/s2 eran valores seguros sin pérdida de pasos. Para esta máquina, configure el eje Z en el archivo INI de la siguiente manera:

[AXIS_Z] OFFSET_AV_RATIO = 0.5 MAX_VELOCITY = 120 MAX_ACCELERATION = 1400

La articulación asociada con este eje tendría las variables de velocidad y aceleración establecidas de la siguiente manera:

[JOINT_n] MAX_VELOCITY = 60 MAX_ACCELERATION = 700

Para obtener más información sobre las compensaciones externas (para V 2.8 y superior), lea la sección [AXIS_<letra>] del documento del archivo INI y Offsets de eje externos en la documentación de LinuxCNC.

17. Lectura de voltaje de arco con el THCAD de Mesa

La tarjeta Mesa THCAD es un notable convertidor de voltaje a frecuencia, preciso y con buen precio, que está diseñado para el entorno eléctrico ruidoso y hostil asociado con el corte por plasma. Internamente tiene un rango de 0-10 voltios. Este rango puede ampliarse simplemente agregando algunas resistencias como se describe en la documentación. Esta placa está disponible en tres versiones, el más nuevo THCAD-5, con un rango de 0-5 voltios, el THCAD-10 con un rango de 0-10 V y el THCAD-300 que está precalibrado para un rango extendido de 300 V. Cada placa se calibra individualmente y se le pega una etiqueta adhesiva indicando la frecuencia a 0 V y a escala completa. Para usarse con LinuxCNC, se recomienda seleccionar el divisor 1/32 en el enlace apropiado en la placa. En este caso, asegúrese también de dividir también las frecuencias establecidas por 32. Esto es más apropiado para el hilo servo de 1 kHz y también le da más tiempo al THCAD para promediar y suavizar la salida.

Hay mucha confusión acerca de cómo decodificar la salida THCAD, así que consideremos la Mesa 7i76e y el THCAD-10 por un momento con los siguientes datos de calibración hipotéticos:

-

Escala completa ≙ 928 kHz (928 kHz/32 = 29 kHz)

-

0 V ≙ 121.6 kHz (121.6 kHz/32 = 3.8 kHz)

Debido a que la escala completa es de 10 voltios, entonces la frecuencia por voltio es:

(29000 Hz - 3800 Hz) / 10 V = 2520 Hz por Voltio

Asumiendo que tenemos una entrada de 5 voltios, la frecuencia calculada sería:

(2520 Hz/V * 5 V) + 3800 Hz = 16400 Hz

Ahora debería quedar bastante claro cómo convertir la frecuencia a su voltaje equivalente:

Voltaje = (frecuencia [Hz] - 3800 Hz) / (2520 Hz/V)

17.1. Conexiones THCAD

En el lado de alto voltaje:

-

Conecte el voltaje de arco dividido o bruto a IN+ e IN-

-

Conecte el blindaje del cable de interconexión a la conexión de blindaje.

-

Conecte el otro terminal del blindaje a tierra.

Assuming it is connected to a Mesa 7I76E, connect the output to the spindle encoder input:

-

THCAD +5 V to TB3 Pin 6 (+5 VP)

-

THCAD -5 V to TB3 Pin 1 (GND)

-

THCAD FOUT+ to TB3 Pin 7 (ENC A+)

-

THCAD FOUT- to TB3 Pin 8 (ENC A-)

17.2. THCAD Initial Testing

Make sure you have the following lines in your INI file (assuming a Mesa 7I76E):

setp hm2_7i76e.0.encoder.00.scale -1 setp hm2_7i76e.0.encoder.00.counter-mode 1

Power up your controller and open Halshow (AXIS: Show Homing Configuration), drill down to find the hm2_7i76e.0.encoder.00.velocity pin. With 0 Volts applied, it should be hovering around the 0 Volt frequency (3,800 in our example). Grab a 9 Volt battery and connect it to IN+ and IN-. For a THCAD-10 you can now calculate the expected velocity (26,480 in our hypothetical example). If you pass this test, then you are ready to configure your LinuxCNC plasma controller.

17.3. ¿Cual modelo THCAD utilizar?

The THCAD-5 is useful if you intend to use it for ohmic sensing. There is no doubt the THCAD-10 is the more flexible device and it is easy to alter the scaling. However, there is one caveat that can come into play with some cheaper plasma cutters with an inbuilt voltage divider. That is, the internal resistors may be sensed by the THCAD as being part of its own external resistance and return erroneous results. For example, the 16:1 divider on the Everlast plasma cutters needs to be treated as 24:1 (and 50:1 becomes 75:1). This is not a problem with more reputable brands (e.g., Thermal Dynamics, Hypertherm, ESAB etc). So if you are seeing lower than expected cutting voltages, it might be preferable to reconfigure the THCAD to read raw arc voltage.

Remembering that plasma arc voltages are potentially lethal, here are some suggested criteria.

Because there is not likely to be any significant EMI, you should be able to safely install the THCAD in your control panel if you have followed our construction guidelines.

-

If you do not have a voltage divider, either install scaling resistors inside the plasma cutter and install the THCAD in the control panel or follow the suggestions for HF start machines.

-

If you have a voltage divider, install a THCAD-10 in your control panel. We’ve had no problems with this configuration with a 120 A Thermal Dynamics plasma cutter.

Install the THCAD at the inverter as the frequency signal is far more immune to EMI noise.

-

If you do not have a voltage divider and you have room inside the plasma cutter, install a THCAD-300 inside the plasma cutter.

-

If you do not have a voltage divider and you do not have room inside the plasma cutter, install a THCAD-10 in a metal case outside the plasma cutter and install 50% of the scaling resistance on each of the IN+ and IN- inside the plasma cutter case so no lethal voltages come out of the case.

-

If you have a voltage divider, install a THCAD-10 in a metal case outside the plasma cutter

In this case, regardless of the arc starting method, there are probably already resistors included in the circuitry to avoid lethal shocks so a THCAD-10 is advised so this resistance (typically 200 kΩ) can be accounted for when choosing a scaling resistor as these resistors will distort the voltage reported by the THCAD-300.

18. Post Processors And Nesting

Plasma is no different to other CNC operations in that it is:

-

Designed in CAD (where it is output as a DXF or sometimes SVG format).

-

Processed in CAM to generate final G-code that is loaded to the machine

-

Cutting the parts via CNC G-code commands.

Some people achieve good results with Inkscape and G-code tools but SheetCam is a very well priced solution and there are a number of post processors available for LinuxCNC. SheetCam has a number of advanced features designed for plasma cutting and for the price, is a no brainer for anybody doing regular plasma cutting.

19. Designing For Noisy Electrical Environments

Plasma cutting is inherently an extremely hostile and noisy electrical environment. If you have EMI problems things won’t work correctly. You might fire the torch and the computer will reboot in a more obvious example, but you can have any number of other odd symptoms. They will pretty much all happen only when the torch is cutting - often when it is first fired.

Therefore, system builders should select components carefully and design from the ground up to cope with this hostile environment to avoid the impact of Electro-Magnetic Interference (EMI). Failure to do this could result in countless hours of fruitless troubleshooting.

Choosing ethernet boards such as the Mesa 7I76E or the cheaper 7I96 helps by allowing the PC to be located away from the electronics and the plasma machine. This hardware also allows the use of 24 Volt logic systems which are much more noise tolerant. Components should be mounted in a metal enclosure connected to the mains earth. It is strongly recommended that an EMI filter is installed on the mains power connection. The simplest way is to use a EMI filtered mains power IEC connector commonly used on PC’s and electric appliances which allows this to be achieved with no extra work. Plan the layout of components in the enclosure so that mains power, high voltage motor wires and logic signals are kept as separate as possible from each other. If they do have to cross, keep them at 90 degrees.

Peter Wallace de Mesa Electronics sugiere: “Si tiene una fuente de plasma compatible con CNC con un divisor de voltaje, montaría el THCAD dentro de su caja electrónica con el resto del hardware de movimiento. Si tiene una fuente de plasma manual y está leyendo voltaje de plasma sin procesar, montaría el THCAD lo más cerca posible de la fuente de plasma (incluso dentro de la caja de la fuente de plasma si cabe). En este caso, asegúrese de que todo el lado bajo de las conexiones THCAD están completamente aisladas de la fuente de plasma. Si utiliza una caja blindada para el THCAD, el blindaje debe conectarse a la tierra de su caja de electrónica, no a la tierra de la fuente de plasma."

It is recommended to run a separate earth wire from motor cases and the torch back to a central star grounding point on the machine. Connect the plasma ground lead to this point and optionally an earth rod driven into the ground as close as possible to the machine (particularly if its a HF start plasma machine).

External wiring to motors should be shielded and appropriately sized to handle the current passing through the circuit. The shield should be left unconnected at the motor end and earthed at the control box end. Consider using an additional pin on any connectors into the control box so the earth can be extended through into the control box and earthed to the chassis right at the stepper/servo motor controller itself.

We are aware of at least one commercial system builder who has had problems with induced electrical noise on the ohmic sensing circuit. Whilst this can be mitigated by using ferrite beads and coiling the cable, adding a feed through power line filter is also recommended where the ohmic sensing signal enters the electronics enclosure.

Tommy Berisha, el maestro de la construcción de máquinas de plasma con un presupuesto ajustado dice: “Si tiene un presupuesto limitado, considere usar viejos alimentadores de energía para computadoras portátiles. Son muy buenos, el filtrado es bueno, completamente aislado, limitados por la corriente (esto se vuelve muy importante cuando algo sale mal), y ajustar 2 o 3 de ellos en serie es fácil ya que están aislados. Tenga en cuenta que algunos tienen la conexión a tierra al terminal de salida negativa, por lo que tiene que ser desconectado, simplemente haciendo uso de un cable de alimentación sin contactos a tierra."

20. Water Tables

The minimum water level under the cut level of the torch should be around 40 mm, having space under slats is nice so the water can level and escape during cutting, having a bit of water above the metal plate being cut is really nice as it gets rid of the little bit of dust, running it submerged is the best way but not preferable for systems with part time use as it will corrode the torch. Adding baking soda to the water will keep the table in a nice condition for many years as it does not allow corrosion while the slats are under water and it also reduces the smell of water vapour. Some people use a water reservoir with a compressed air inlet so they can push the water from the reservoir up to the water table on demand and thus allow changes in water levels.

21. Downdraft Tables

Many commercial tables utilise a down draft design so fans are used to suck air down through the slats to capture fumes and sparks. Often tables are zoned so only a section below the torch is opened to the outgoing vent, often using air rams and air solenoids to open shutters. Triggering these zones is relatively straightforward if you use the axis or joint position from one of the motion pins and the lincurve component to map downdraft zones to the correct output pin.

22. Designing For Speed And Acceleration

En el corte por plasma, la velocidad y la aceleración son los reyes. A mayor aceleración, menos necesitará la máquina reducir la velocidad al negociar curvas. Esto implica que el pórtico debe ser lo más ligero posible sin sacrificar la rigidez torsional. Una caja de aluminio de seccion 100 mm x 100 mm x 2 mm tiene una rigidez torsional equivalente a un perfil extruido de ranuras T de 80 mm x 80 mm, pero es un 62% más liviana. Por tanto, ¿la facilidad de las ranuras en T sopesa el trabajo de construcción adicional?

23. Distance Travelled Per Motor Revolution

Stepper motors suffer from resonance and a direct drive pinion is likely to mean that the motor is operating under unfavourable conditions. Ideally, for plasma machines a distance of around 15-25 mm per motor revolution is considered ideal but even around 30 mm per revolutions is still acceptable. A 5 mm pitch ball screw with a 3:1 or 5:1 reduction drive is ideal for the Z axis.

24. QtPlasmaC LinuxCNC Plasma Configuration

The QtPlasmaC which is comprised of a HAL component (plasmac.hal) plus a complete configurations for the QtPlasmaC GUI has received considerable input from many in the LinuxCNC Open Source movement that have advanced the understanding of plasma controllers since about 2015. There has been much testing and development work in getting QtPlasmaC to its current working state. Everything from circuit design to G-code control and configuration has been included. Additionally, QtPlasmaC supports external THC’s such as the Proma 150 but really comes into its own when paired with a Mesa controller as this allows the integrator to include the Mesa THCAD voltage to frequency converter which is purpose built to deal with the hostile plasma environment.

QtPlasmaC is designed to stand alone and includes the ability to include your cutting charts yet also includes features to be used with a post processor like SheetCam.

The QtPlasmaC system is now included in Version 2.9 and above of LinuxCNC. It is now quite mature and has been significantly enhanced since the first version of this guide was written. QtPlasmaC will define LinuxCNC’s plasma support for many years to come as it includes all of the features a proprietary high end plasma control system at an open source price.

25. Hypertherm RS485 Control

Some Hypertherm plasma cutters have a RS485 interface to allow the controller (e.g., LinuxCNC) to set amps.pressure and mode. A number of people have used a non-realtime component written in Python to achieve this. More recently, QtPlasmaC now supports this interface natively. Refer to the QtPlasmaC documentation for how to use it.

The combination of a slow baud rate used by Hypertherm and the non-realtime component, make this fairly slow to alter machine states so it generally not viable to change settings on the fly while cutting.

When selecting a RS485 interface to use at the PC end, users have reported that USB to RS485 interfaces are not reliable. Good reliable results have been achieved using a hardware based RS232 interface (e.g., PCI/PCIe or motherboard port) and an appropriate RS485 converter. Some users have reported success with a Sunix P/N: SER5037A PCI RS2322 card a generic XC4136 RS232 to RS485 converter (which may sometimes include a USB cable as well).

26. Post Processors For Plasma Cutting

CAM programs (Computer Aided Manufacture) are the bridge between CAD (Computer Aided Design) and the final CNC (Computer Numerical Control) operation. They often include a user configurable post processor to define the code that is generated for a specific machine or dialect of G-code.

Many LinuxCNC users are perfectly happy with using Inkscape to convert SVG vector based files to G-code. If you are using a plasma cutter for hobby or home use, consider this option.

However, if your needs are more complex, probably the best and most reasonably priced solution is SheetCam. SheetCam supports both Windows and Linux and post processors are available for it including the QtPlasmaC configuration. SheetCam allows you to nest parts over a full sheet of material and allows you to configure toolsets and code snippets to suit your needs. SheetCam post processors are text files written in the Lua programming language and are generally easy to modify to suit your exact requirements. For further information, consult the SheetCam web site and their support forum.

Another popular post-processor is included with the popular Fusion360 package but the included post-processors will need some customisation.

LinuxCNC is a CNC application and discussions of CAM techniques other than this introductory discussion are out of scope of LinuxCNC.