1. Modos de operación

Los motores a pasos operan energizando y des-energizando secuencialmente varias bobinas que envuelven un rotor, de tal manera que el eje es forzado magnéticamente a girar en pasos discretos. Son muy comunes pasos entre 0.9 y 1.8 grados, dando 400 - 200 pasos por revolución completa del eje.

En la vida real, nada puede cambiar entre un estado y otro sin tiempo de retardo en absoluto. En el caso de un motor a pasos, la corriente que pasa por cada bobina, y por ende el campo magnético que jala al rotor para cada paso de rotación, toma algo de tiempo para surtir efecto. Esto debido a que la bobina tiene inductancia (expresada en Henrios, abreviados con la letra H), la cual tiene una tendencia natural a resistir el flujo de una corriente rápidamente cambiante. Mayor inductancia en una bobina resulta en un tasa más baja de cambio de corriente, y por lo tanto una velocidad más baja de expansión y contracción del campo magnético.

El toque máximo que puede alcanzar un motor a pasos es cuando el motor queda estacionario con un devanado energizado. Esta figura puede citarse en una ficha de datos de motor a pasos como el torque/par de retención. Mientras la tasa a la cual cada bobina es energizada y des-energizada se incremente para inducir rotación en el eje, se reduce el tiempo en que cada bobina puede ejercer su plena atracción magnética en el rotor, reduciendo así el torque general. La relación entre velocidad y torque es en gran parte inversamente proporcional.

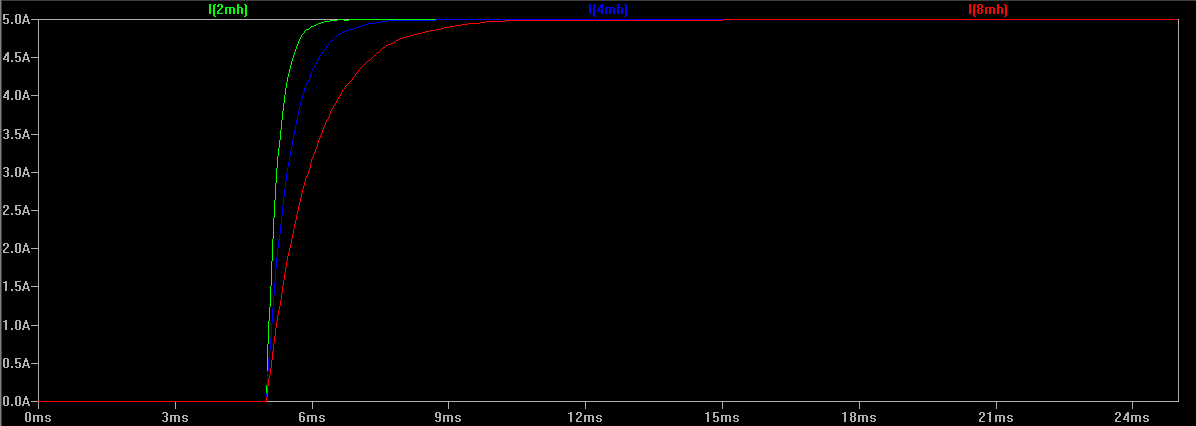

En el ejemplo de abajo, se muestra el tiempo de carga de las tres bobinas cuando el escalón de voltaje aplicado va de 0 V a 40 V. Mientras las tres bobinas pueden alcanzar fácilmente el límite completo de corriente de 5 amperios (A), el tiempo que toma varía entre cada bobina. La bobina de 4 mili-Henrios (mH) (línea azul) toma el doble de tiempo en alcanzar la corriente completa que la bobina de 2 mH (línea verde), y su vez la bobina de 8 mH (línea roja) toma el doble que la primera:

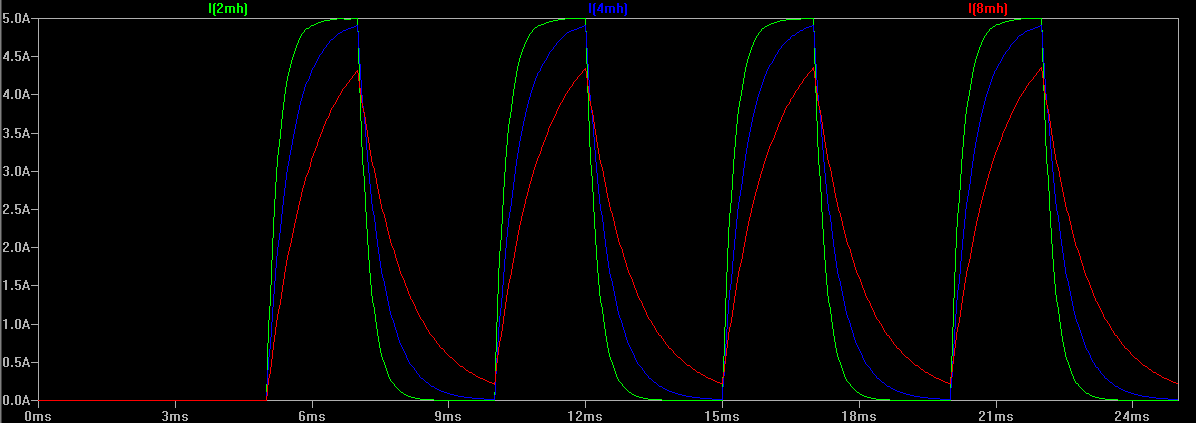

Si la velocidad a la que se aplican cambios de paso a las bobinas es significativamente mas baja que el tiempo de ascenso, es fácil ver que los devanados tienen menos tiempo para alcanzar la atracción magnética total en el rotor, y por lo tanto se restringe el torque máximo. En el ejemplo de abajo la bobina de 2 mH puede alcanzar el límite total de 5 A antes de quitar el voltaje de paso, pero las bobinas de 4 mH y 8 mH no pueden:

El método aceptado para mejorar la velocidad del motor manteniendo el torque es incrementar la velocidad a la que el campo magnético en las bobinas del motor puede expandir y colapsar. La forma más fácil de conseguirlo es incrementado el voltaje suministrado para forzar a que la corriente en cada devanado suba y baje más rápidamente. Un tiempo de magnetizado más corto equivale a velocidades de pasos más altas, mejorando el torque a altas velocidades; ambas cosas son obviamente deseables en un sistema CNC.

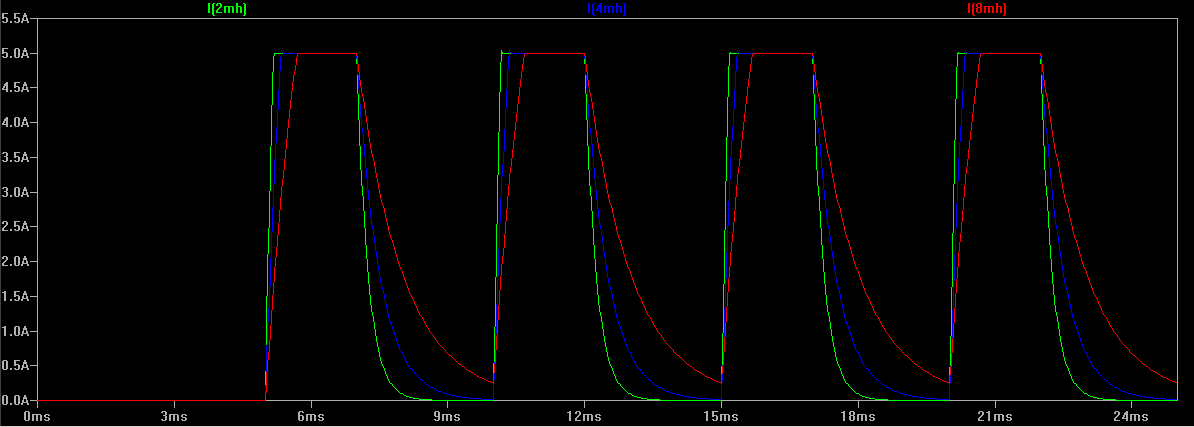

Usando el mismo ejemplo de antes, pero incrementando el voltaje de paso a 80 V, se puede ver que las tres bobinas ahora pueden alcanzar muy fácil el máximo de 5 A:

No obstante, es necesario procurar la administración de un voltaje de conducción más alto, ya que un voltaje mayor incrementará la corriente que fluye en cada bobina con un correspondiente incremento en la temperatura del devanado. Un aumento excesivo de temperatura en el devanado puede llevar a eventual sobrecalentamiento y falla del motor.

En la mayoría de los sistemas CNC basados en motores a pasos el voltaje suministrado al controlador de pasos es muchas veces más grande que el voltaje del motor mismo. Un motor a pasos típico NEMA23 puede tener una tasación de tan solo un puñado de voltios, pero la fuente de poder y el controlador podrían operar a 48 VDC o más.

Casi todos los motores a pasos modernos en el mercado actual son del tipo de corriente constante. Esto es, que la corriente aplicada en cada devanado es fija sin importar cuánto voltaje se aplique. La mayoría de los controladores logran esto monitoreando la corriente drenada por los devanados del motor y encendiendo y apagando las salidas con una frecuencia muy alta para mantener esta corriente. Dependiendo de cómo se usen los controladores, incluso podría ser posible escuchar un silbido de alta frecuencia en los motores cuando están sin movimiento. A este tipo de controladores también se les conoce como controladores de helicóptero.

2. Eligiendo una fuente de poder de motor de pasos

Si bien un voltaje mayor se relaciona directamente con más velocidad y torque, resulta obvio que haya un límite en el cual un aumento de suministro de voltaje ya no será benéfico. La primer limitante al voltaje máximo de la fuente de poder es probablemente la cantidad que puede soportar el controlador en sí. Este valor debe encontrarse en la ficha de datos del controlador, y exceder este voltaje resultará en la destrucción del controlador. Idealmente el voltaje de la fuente de poder debe elegirse con un margen del alrededor del 10% por debajo del mencionado límite máximo de voltaje. Por ejemplo, si un controlador tiene una tasación Vmax de 80 VDC, el voltaje de máximo de la fuente de poder debería limitarse a 72 VDC.

Como se mencionó arriba, un exceso en el voltaje suministrado al motor conlleva un aumento excesivo de calentamiento de los devanados del motor, lo cual puede llevar a la eventual falla del motor por sobrecalentamiento. Una ecuación usada normalmente para dar pauta en la determinación del voltaje máximo, para prevenir el aumento excesivo de calentamiento, es tomar la raíz cuadrada de la inductancia de devanado señalada en la ficha de datos del motor (expresada en mili-Henrios) y multiplicarla por 32. Por ejemplo, elegir un motor a pasos con una inductancia de bobina del 4 mH resultará en un voltaje máximo de fuente de poder de 32 x SQRT(4) = 64 VDC.

Muchas hojas de especificaciones de motores a pasos también proporcionarán curvas de velocidad/torque; a menudo graficadas con diferentes voltajes de suministro. Estudiando las gráficas se puede determinar que incrementar el voltaje suministrado en un factor de 2, no resultará en una mejora correspondiente en velocidad/torque del mismo grado. Si hay poco que ganar al correr un motor a pasos a 64 VDC, esto sugeriría reducir la fuente de alimentación a los 32 VDC propuestos que también ayudarán a minimizar el aumento de calentamiento en los devanados del motor.

El otro factor a considerar es la corriente nominal de la fuente de poder. Esto se basa en la corriente nominal de devanado del motor y ya sea que los devanados estén en serie o en paralelo, ambas disposiciones deberían estar en la ficha de datos del motor. Un buena regla general es dimensionar la corriente nominal de la fuente de poder a 2/3 de la corriente de fase nominal del motor a pasos si los devanados están en paralelo, o 1/3 de la corriente nominal si están conectados en serie. Entonces, para un motor a pasos nominado a 4 A en paralelo, la fuente de poder debe tener una corriente nominal de por lo menos 2.7 A, o 1.3 A si se conecta en serie. La corriente total nominal del sistema completo entonces será la suma de todas las corrientes requeridas por los motores a pasos.

3. Resonancia

Las resonancia de motor ocurre cuando la velocidad a la que se aplican lo pasos a los devanados iguala a la frecuencia natural del motor mismo. Aplicar pasos a esta velocidad por un tiempo prolongado resulta en una caída dramática de torque, y el motor podría parar o incluso girar en direcciones aleatorias. Algunas hojas de datos de motores a pasos proporcionan gráficas de la relación torque/velocidad y muestran una tendencia donde podría haber resonancia. Debe considerarse que este pico de resonancia es solo para el motor; en cuanto se acople el motor a otros componentes (p. ej., instalado en un sistema CNC) podría alterarse la frecuencia de resonancia, e incluso, podrían introducirse múltiples resonancias nuevas.

Existen varios métodos para ayudar a controlar los efectos de resonancia, todo ellos con diferentes grados de complejidad, efectividad y efectos secundarios:

-

Los micropasos pueden ayudar a reducir la resonancia al usar cambios de paso más pequeños en la corriente entre cada paso. Estos cambios de paso mas pequeños provocan menor zumbido en el motor y los devanados , y por lo tanto hay menor excitación en el punto de resonancia.

-

Un método muy básico para reducir la resonancia es asegurarse que el motor nunca opere a una frecuencia particular por un período sostenido, acelerando y desacelerando siempre que se atraviese el pico de resonancia.

-

Incrementar la carga inercial amortiguará las resonancias indeseables al costo de algo de torque y potencialmente algo de precisión. Se pueden usar montajes elastoméricos, acoplamientos de eje o soportes de rodamientos.

-

Los controladores de motores a pasos más avanzados pueden tener la habilidad de conmutar entre modos de pasos para administrar el pico de resonancia a ciertas velocidades de operación. Otros sistemas existentes colocan carga eléctrica en los devanados, lo cual tiene un efecto similar a la amortiguación mecánica de arriba.

4. Micropasos

Un motor a pasos que opera con cada devanado energizado por completo de manera secuencial opera en modo de paso completo. Esto es, la resolución de rotación máxima posible para ese motor es la misma que el número de pasos completos para el fue fabricado (p. ej. 200 pasos por revolución para un motor de 1.8 grados/paso). Cuando se energiza cada devanado el rotor gira por completo de un tope al siguiente.

Se puede obtener una mayor resolución de rotación de un motor a pasos dando micropasos, donde la corriente conducida a cada devanado puede en esencia enramparse de pasos intermedios discretos. Esto provoca que el rotor transicione gradualmente por cada tope de rotación en lugar de dar saltos completos de un paso a otro.

Normalmente, los micropasos se dividen en múltiplos de 2 (4x, 8x, 16x, 32x, etc.). Por ejemplo, un controlador configurado para micropasos 4x dividirá cada paso entre cuatro niveles discretos de corriente en los devanados del motor, por lo que ofrecerá una mejora de resolución rotacional por un factor de cuatro. Esto significa obviamente que en una interfaz de control paso/dirección típica se necesitará generar cuatro veces mas pulsos de paso para hacer que el motor se mueva lo mismo que en el modo de operación de paso completo. Para hacer que el motor gire a la misma velocidad, la tasa a la que se necesitan aplicar los pulsos al controlador también debe ser cuatro veces más rápida.

A velocidades de rotación bajas, los micropasos resultan en realidad en un torque ligeramente mayor que en paso completo. Esto debido a los menores cambios de corriente entre pasos intermedios, resultando en menor desperdicio de energía excitando la resonancia natural del motor. Sin embargo, a mayor incremento en las RPM el torque tiende a caer a la misma razón que en paso completo.

Sin embargo, el continuar incrementando el grado de micropasos eventualmente llevará a algunas limitaciones de la vida real. La generación de pulsos de paso, particularmente cuando se usa el puerto paralelo, tiene una frecuencia limitada. Esto limitará inevitablemente la velocidad máxima de pasos que se le pueda ordenar al controlador a dar. Con grados altos de micropasos esto resultará en inaceptablemente bajas RPM del motor.

Tasas excesivamente elevadas de micropasos no tienen beneficio real si la precisión resultante es muy baja para ser mecánicamente útil. Un motor de 1.8 grados por paso corriendo a 16x micropasos es teóricamente capaz de 0.1125 grados por paso. Acoplado a un tornillo de avance de 20 hilos por pulgada resultará en una resolución de posicionamiento de 0.000016" o 0.0004 mm. En realidad es increíblemente difícil conseguir tal fineza de grados de control. Todos los componentes en un sistema CNC tendrán tolerancias y contra-fuerzas (holgura mecánica en tornillos de avance, flexión en pórticos, descentrado de husillo y herramienta de corte, fricción estática en el motor a pasos mismo, error de retención en motor a pasos, etc.) que se traducirán en pequeñas cantidades de resolución completamente insignificantes. En la práctica, no tiene mucho caso hacer micropasos a tasas mayores que 4x u 8x en una máquina CNC equipada con tornillos de avance. En algunos casos podría incluso ser más benéfico correr a menos grados de micropaso e incluso a paso completo y operar el motor a pasos con un engrane reductor para obtener las ganancias de resolución y torque necesarias.

5. Bucle abierto y cerrado

In the simplest CNC systems employing stepper motors, the host computer and/or stepper driver receives no feedback from the motor that it has achieved the desired outcome when commanded to begin stepping. The assumption by the software, driver and end user is that the motor operated correctly and the axis has moved to the expected new position. A system operating in this fashion is said to be running in open loop, where the device at the end of the signal chain (the stepper motor) does not provide any indication to the device at the start of the chain (the computer) that the target was reached.

A further enhancement to the basic stepper motor is to run the system in a closed loop. This is achieved by equipping the stepper motor with a rotary encoder whose positional signal is returned back to a device higher up in the signal chain. In this way the motors' actual position can be compared to the expected position at all times, and the drive parameters adjusted in real time to ensure that the motor does not fall behind. This enables closed loop stepper systems to be able to achieve better speed and torque performance than open loop systems, due to the system constantly compensating for any deviation to the stepper’s performance under varying loads.

Basic systems operating in this fashion may only close the loop between the motor and the driver, leaving the software on the host computer out of the loop. The software issues step/direction pulses to the downstream driver as it would normally when running in open loop. In these situations the drivers usually include an alarm output which signals the software to halt when the load placed on the stepper becomes too great for the driver to compensate without losing steps.

More advanced implementations of closed loop operation bring the encoder signal all the way back to the host computer, but require that a much higher hardware and software overhead be installed to manage the encoder feedback and calculation and delivery of drive compensation.