1. Що таке плазма?

Плазма — це четвертий стан речовини, іонізований газ, який нагрітий до надзвичайно високої температури та іонізований, завдяки чому стає електропровідним. У процесах плазмового різання та фрезерування плазмою використовується ця плазма для передачі електричної дуги на заготовку. Метал, який потрібно розрізати або видалити, плавиться під дією тепла дуги, а потім видувається. Мета плазмового різання — розділення матеріалу, а плазмове фрезерування використовується для видалення металів на контрольовану глибину та ширину.

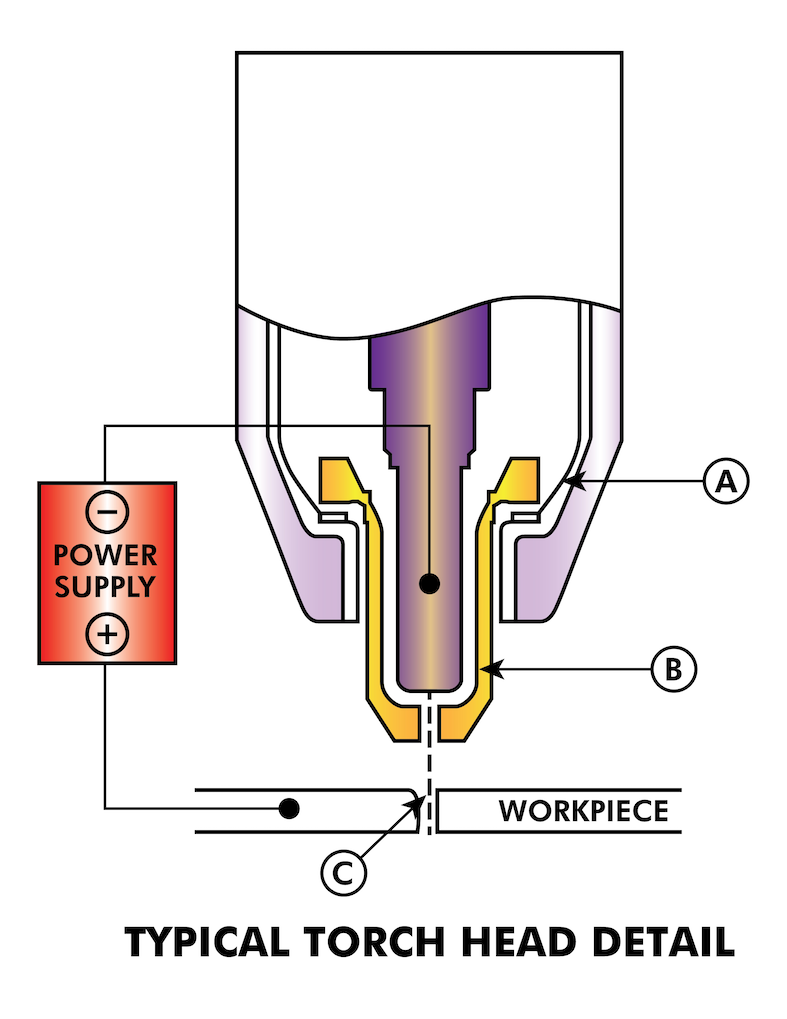

Плазмові пальники за своєю конструкцією схожі на автомобільні свічки запалювання. Вони складаються з негативної та позитивної частин, розділених центральним ізолятором. Усередині пальника пілотна дуга запускається в зазорі між негативно зарядженим електродом та позитивно зарядженим наконечником. Після того, як пілотна дуга іонізувала плазмовий газ, перегріта колона газу протікає через невеликий отвір у наконечнику пальника, який фокусується на металі, що підлягає різанню.

У плазмовому різальному пальнику холодний газ надходить у зону B, де пілотна дуга між електродом і наконечником пальника нагріває та іонізує газ. Потім основна різальна дуга передається на заготовку через стовп плазмового газу в зоні C. Пропускаючи плазмовий газ і електричну дугу через невеликий отвір, пальник подає високу концентрацію тепла на невелику площу. Жорстка, звужена плазмова дуга показана в зоні C. Для плазмового різання використовується постійний струм (DC) прямої полярності, як показано на ілюстрації. Зона A направляє вторинний газ, який охолоджує пальник. Цей газ також допомагає високошвидкісному плазмовому газу видувати розплавлений метал з різу, забезпечуючи швидке різання без шлаку.

2. Ініціалізація дуги

Існує два основних методи ініціалізації дуги для плазмових різаків, призначених для роботи з CNC. Хоча на деяких машинах використовуються й інші методи (наприклад, запуск зі шкрябанням, який вимагає фізичного контакту з матеріалом), вони не підходять для застосування з CNC.

2.1. Високочастотний пуск

Цей тип запуску широко використовується і існує найдовше. Хоча це застаріла технологія, вона працює добре і швидко запускається. Однак через високу частоту та високу напругу, необхідні для іонізації повітря, вона має деякі недоліки. Вона часто створює перешкоди для навколишніх електронних схем і може навіть пошкодити компоненти. Також для створення пілотної дуги потрібна спеціальна схема. Недорогі моделі не мають пілотної дуги і для запуску вимагають дотику витратного матеріалу до деталі. Використання високочастотної схеми також може збільшити проблеми з технічним обслуговуванням, оскільки зазвичай є регульовані точки, які необхідно час від часу чистити та переналаштовувати.

2.2. Початок віддачі

Цей тип пуску використовує тиск повітря, що подається до різака, щоб змусити невеликий поршень або картридж всередині головки пальника повернутися назад, створюючи невелику іскру між внутрішньою поверхнею витратного матеріалу, іонізуючи повітря і створюючи невелике плазмове полум’я. Це також створює «пілотну дугу», яка забезпечує плазмове полум’я, що залишається увімкненим, незалежно від того, чи контактує воно з металом. Це дуже хороший тип запалювання, який зараз використовується декількома виробниками. Його перевага полягає в тому, що він вимагає дещо менше схем, є досить надійним і створює набагато менше електричних перешкод.

Для початкового рівня систем CNC з повітряною плазмою набагато кращим є тип з відкатом, щоб мінімізувати електричні перешкоди в електроніці та стандартних ПК, але високочастотний пуск все ще залишається домінуючим у більших машинах від 200 А і вище. Вони вимагають ПК та електроніки промислового рівня, і навіть комерційні виробники стикалися з проблемами несправностей, оскільки не врахували електричні перешкоди у своїх конструкціях.

3. Плазмовий CNC

Плазмові операції на верстатах з CNC є досить унікальними в порівнянні з фрезеруванням або точінням і є дещо нетиповим процесом. Нерівномірний нагрів матеріалу плазмовою дугою призведе до вигину та деформації листа. Більшість металевих листів не виходять з прокатного стану або преса в дуже рівному або плоскому стані. Товсті листи (30 мм і більше) можуть виходити за межі площини на 50–100 мм. Більшість інших операцій з використанням G-коду на верстатах з CNC починаються з відомої базової точки або заготовки, розмір і форма якої відомі, і G-код пишеться для зняття надлишку, а потім остаточного вирізання готової деталі. При використанні плазми невідомий стан листа унеможливлює створення G-коду, який враховуватиме ці відмінності в матеріалі.

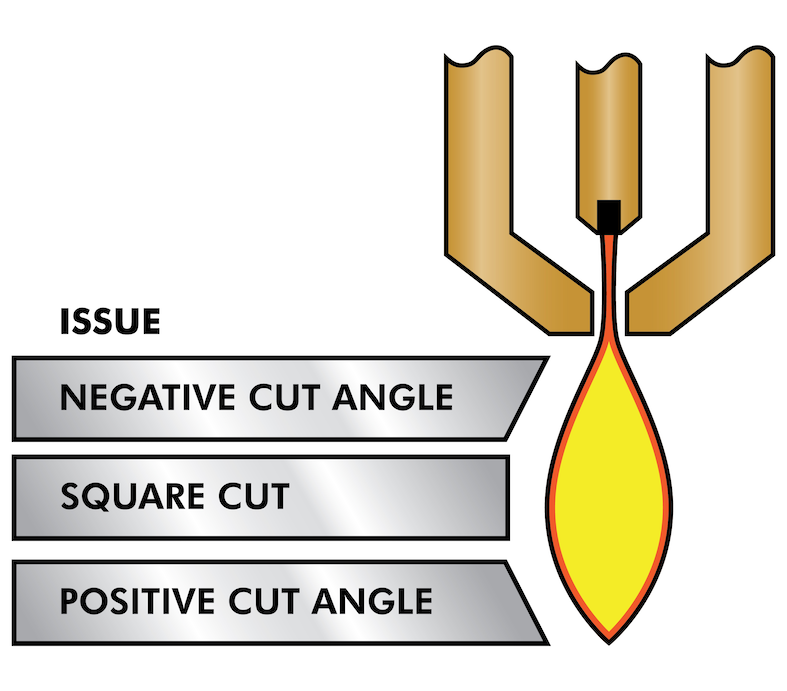

Плазмова дуга має овальну форму, тому висоту різання необхідно контролювати, щоб мінімізувати скошені краї. Якщо пальник розташований занадто високо або занадто низько, краї можуть стати надмірно скошеними. Також дуже важливо, щоб пальник тримали перпендикулярно до поверхні.

-

Відстань від пальника до робочого місця може впливати на фаску краю

-

Негативний кут різання: пальник розташований занадто низько, збільште відстань від пальника до робочої поверхні.

-

Позитивний кут різання: пальник розташований занадто високо, зменште відстань між пальником та робочою поверхнею.

|

Note

|

Невелике відхилення кутів різу може бути нормальним, якщо воно знаходиться в межах допуску. |

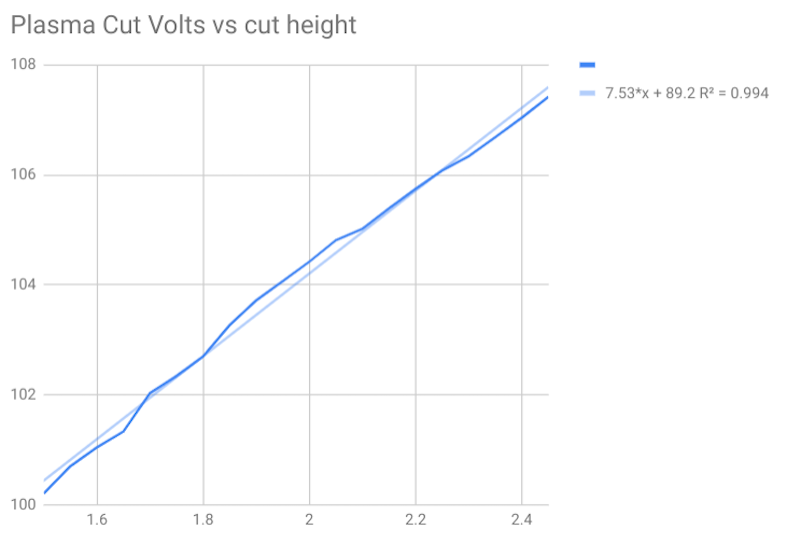

Здатність точно контролювати висоту різання в таких несприятливих і постійно мінливих умовах є дуже складним завданням. На щастя, між висотою пальника (довжиною дуги) і напругою дуги існує дуже лінійна залежність, як показано на цьому графіку.

Цей графік був складений на основі вибірки з приблизно 16 000 показань при різній висоті зрізу, а регресійний аналіз показує 7,53 В/мм з довірчою ймовірністю 99,4%. У цьому конкретному випадку вибірка була взята з машини Everlast 50 А, що керується LinuxCNC.

Напруга пальника стає ідеальною змінною для регулювання процесу, яку можна використовувати для регулювання висоти різання. Для простоти припустимо, що напруга змінюється на 10 В/мм. Це можна перерахувати в 1 В на 0,1 мм (0,004 дюйма). Основні виробники плазмових верстатів (наприклад, Hypertherm, Thermal Dynamics та ESAB) створюють таблиці різання, в яких вказано рекомендовану висоту різання та розрахункову напругу дуги на цій висоті, а також деякі додаткові дані. Отже, якщо напруга дуги на 1 В вища, ніж зазначено у специфікації виробника, контролер просто повинен опустити пальник на 0,1 мм (0,004 дюйма), щоб повернутися до бажаної висоти різання. Для управління цим процесом традиційно використовується блок регулювання висоти пальника (THC).

4. Вибір плазмового верстата для операцій з CNC

Сьогодні на ринку представлено безліч плазмових верстатів, і не всі з них підходять для використання з CNC. Плазмове різання з CNC є складною операцією, тому інтеграторам рекомендується вибирати відповідний плазмовий верстат. Недотримання цієї рекомендації може призвести до багатогодинних марних спроб усунення несправностей, пов’язаних з відсутністю функцій, які багато хто вважає обов’язковими.

Хоча правила створені для того, щоб їх порушувати, якщо ви повністю розумієте причини їх застосування, ми вважаємо, що новий конструктор плазмових столів повинен вибрати машину з такими характеристиками:

-

Пуск з продувкою для мінімізації електричного шуму для спрощення конструкції

-

Перевага надається машинному пальнику, але багато хто використовував ручні пальники.

-

Повністю екранований наконечник пальника для забезпечення омічного зондування

Якщо у вас є бюджет, машини вищого класу забезпечать:

-

Виробник надав таблиці різання, які заощадять багато годин та зменшать втрати матеріалу під час калібрування параметрів різання

-

Сухі контакти для ArcOK

-

Клеми для вимикача дуги

-

Вихідна необроблена напруга дуги або розділена напруга дуги

-

За бажанням, інтерфейс RS485, якщо використовується плазмовий різак Hypertherm і потрібно керувати ним з консолі LinuxCNC.

-

Вищі робочі цикли

Останнім часом з’явився інший тип апаратів, що мають деякі з цих функцій, вартістю близько 550 доларів США. Одним із прикладів є Herocut55i, який можна придбати на Amazon, але поки що немає відгуків від користувачів. Цей апарат має пальник з відбійним механізмом, вихід ArcOK, контакти для запуску пальника та вихідну напругу дуги.

5. Типи контролю висоти пальника

Більшість пристроїв THC є зовнішніми пристроями, і багато з них мають досить грубий метод регулювання «біт-банг». Вони подають два сигнали назад до контролера LinuxCNC. Один вмикається, якщо вісь Z повинна рухатися вгору, а інший вмикається, якщо вісь Z повинна рухатися вниз. Жоден із сигналів не є істинним, якщо пальник знаходиться на правильній висоті. Популярний Proma 150 THC є одним із прикладів цього типу THC. Компонент LinuxCNC THCUD призначений для роботи з цим типом THC.

З випуском інтерфейсу напруги до частоти Mesa THCAD, LinuxCNC отримав можливість декодувати фактичну напругу пальника через вхід кодера. Це дозволило LinuxCNC контролювати вісь Z і усунути необхідність у зовнішньому обладнанні. Ранні реалізації, що використовували THCAD, повторювали підхід «біт-банг». Компонент LinuxCNC THC є прикладом такого підходу.

Джим Кольт з компанії Hypertherm офіційно заявив, що найкращі контролери THC були повністю інтегровані в сам контролер CNC. Звичайно, він мав на увазі високотехнологічні системи, виготовлені компаніями Hypertherm, Esab, Thermal Dynamics та іншими, такими як Advanced Robotic Technology в Австралії, і навіть не мріяв, що відкрите програмне забезпечення може створити системи, які за допомогою цього підходу зможуть конкурувати з високотехнологічними системами.

Включення зовнішніх зміщень в LinuxCNC V2.8 дозволило вивести управління плазмою в LinuxCNC на абсолютно новий рівень. Зовнішні зміщення - це можливість застосовувати зміщення до заданої позиції осі поза контролером руху. Це ідеально підходить для управління плазмою THC як метод регулювання висоти пальника в режимі реального часу на основі обраної нами методології управління процесом. Після низки експериментальних збірок конфігурація Plasmac була включена в LinuxCNC 2.8. Посилання: ./qtplasmac.html[QtPlasmaC] замінила Plasmac в LinuxCNC 2.9. Це був надзвичайно амбітний проект, і багато людей по всьому світу брали участь у тестуванні та вдосконаленні набору функцій. QtPlasmaC є унікальним тим, що його метою було підтримати всі THC, включаючи прості бітові, аж до складного контролю напруги пальника, якщо напруга доступна для LinuxCNC через THCAD або інший датчик напруги. Більше того, QtPlasmaC розроблений як автономна система, яка не потребує додаткових підпрограм G-коду і дозволяє користувачеві визначати власні таблиці різання, які зберігаються в системі і доступні через випадаюче меню.

6. Сигнал «Дуга в порядку»

Плазмові машини, що мають інтерфейс CNC, містять набір сухих контактів (наприклад, реле), які замикаються при встановленні дійсної дуги, і кожна сторона цих контактів виводиться на контакти інтерфейсу CNC. Виробник плазмового столу повинен підключити одну сторону цих контактів до джерела живлення, а іншу — до вхідного контакту. Це дозволяє контролеру CNC визначати, коли встановлюється дійсна дуга, а також коли дуга несподівано зникає. Тут існує потенційна пастка, коли вхід є високоомним контуром, таким як карта Mesa. Якщо сухі контакти є простим реле, існує висока ймовірність, що струм, який проходить через реле, буде меншим за мінімальну специфікацію струму. За таких умов контакти реле можуть страждати від накопичення оксиду, що з часом може призвести до переривчастої роботи контактів. Щоб запобігти цьому, на вхідному контакті контролера слід встановити резистор. Слід подбати про те, щоб цей резистор був підібраний таким чином, щоб через реле проходив мінімальний струм і він мав достатню потужність для роботи в ланцюзі. Нарешті, резистор слід встановити таким чином, щоб тепло, що виділяється, не пошкоджувало нічого під час роботи.

Якщо у вас є сигнал ArcOK, рекомендується використовувати його замість будь-якого синтезованого сигналу, щоб уникнути можливих проблем з побудовою. Синтезований сигнал, доступний із зовнішнього THC або режиму 0 QtPlasmaC, не може повністю замінити схему ArcOK у плазмовому інверторі. Були виявлені деякі проблеми з побудовою, коли через неправильну конфігурацію або несумісність із плазмовим інвертором виникав синтезований сигнал ArcOK. Однак, загалом, правильно налаштований синтезований сигнал ArcOK працює нормально.

Простий і ефективний сигнал ArcOK можна отримати за допомогою простого герконового реле. Оберніть навколо нього 3 витки одного з товстих кабелів плазмового різака, наприклад, кабелю затискача матеріалу. Помістіть реле в стару трубку від ручки для захисту і підключіть один бік реле до джерела живлення, а інший кінець — до вхідного контакту ArcOK.

7. Початкове вимірювання висоти

Оскільки висота різання є таким важливим параметром системи, а поверхня матеріалу за своєю природою нерівна, механізм осі Z потребує методу для визначення поверхні матеріалу. Це можна досягти трьома способами:

-

Датчик струму для виявлення підвищеного крутного моменту двигуна,

-

«поплавковий» вимикач та електричний або

-

«омічний» сенсорний контур, який замикається, коли екран пальника торкається матеріалу.

Вимірювання струму не є життєздатним методом для саморобних столів, але поплавкові вимикачі та омічні датчики обговорюються нижче:

7.1. Поплавкові вимикачі

Пальник встановлений на ковзній платформі, яка може підніматися, коли кінчик пальника торкається поверхні матеріалу і спрацьовує перемикач або датчик. Часто це досягається під контролем G-коду за допомогою команд G38. У цьому випадку після початкового зондування рекомендується віддалити зонд від поверхні, поки сигнал зонда не зникне при меншій швидкості. Також слід врахувати гістерезис перемикача.

Незалежно від використовуваного методу зондування, наполегливо рекомендується використовувати поплавковий вимикач, щоб забезпечити резервний або вторинний сигнал, що запобігає пошкодженню пальника внаслідок аварії.

7.2. Омічне зондування

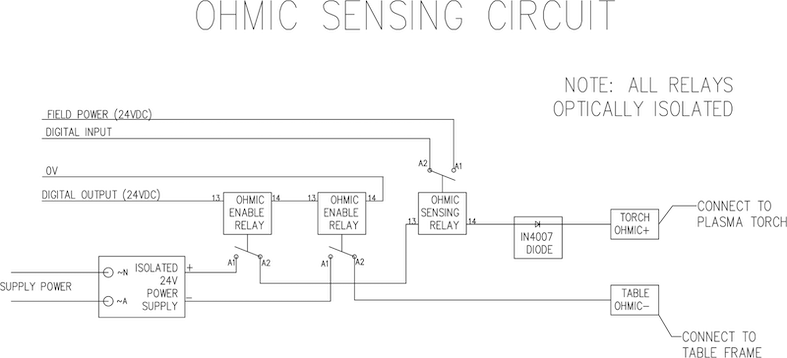

Омічне зондування базується на контакті між пальником і матеріалом, який діє як перемикач для активації електричного сигналу, що сприймається контролером CNC. За умови, що матеріал чистий, це може бути набагато точнішим методом зондування матеріалу, ніж поплавковий вимикач, який може спричинити відхилення поверхні матеріалу. Ця омічна схема зондування працює в надзвичайно несприятливих умовах, тому необхідно впровадити ряд засобів захисту від відмов, щоб забезпечити безпеку як електроніки CNC, так і оператора. При плазмовому різанні затискач заземлення, прикріплений до матеріалу, є позитивним, а пальник — негативним. Рекомендується:

-

Омічне зондування можна застосовувати лише там, де пальник має екран, ізольований від кінчика пальника, який передає ріжучу дугу.

-

Омічний контур використовує повністю окреме ізольоване джерело живлення, яке активує оптоізольоване реле, що дозволяє передавати зондувальний сигнал до контролера CNC.

-

Позитивний полюс кола повинен бути біля пальника

-

Обидві сторони кола повинні бути ізольовані оптоізольованими реле до початку вимірювання

-

Блокувальні діоди слід використовувати для запобігання потраплянню дугової напруги в омічний датчик.

Нижче наведено приклад схеми, яка, як було доведено, працює та сумісна з конфігурацією LinuxCNC QtPlasmaC.

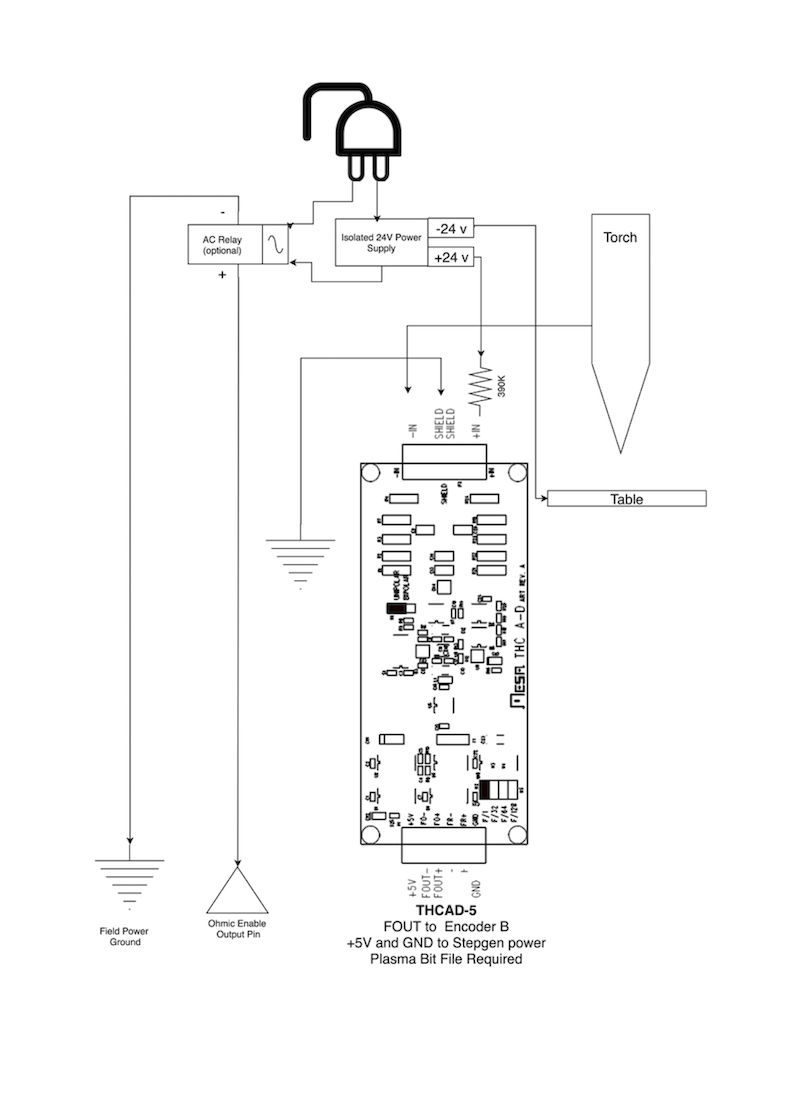

7.3. Гіперсенсування за допомогою MESA THCAD-5

Більш досконалий метод виявлення матеріалу, що виключає використання реле та діодів, полягає у використанні іншого THCAD-5 для контролю напруги ланцюга виявлення матеріалу від ізольованого джерела живлення. Перевага цього методу полягає в тому, що THCAD розроблений для роботи в агресивному плазмовому електричному середовищі та повністю і безпечно ізолює логічну частину від частини високої напруги.

Для реалізації цього методу потрібен другий вхід енкодера.

При використанні карти Mesa доступне інше програмне забезпечення, яке забезпечує 2 додаткові входи енкодера A на контактах енкодера B та індексу енкодера. Це програмне забезпечення доступне для завантаження для плат 7I76E та 7I96 на веб-сайті Mesa на сторінках продуктів.

THCAD є достатньо чутливим, щоб бачити зростання напруги в ланцюзі при збільшенні тиску контакту. Компонент ohmic.comp, що входить до складу LinuxCNC, може контролювати напругу датчика і встановлювати поріг напруги, вище якого вважається, що контакт встановлено і вихід увімкнено. Контролюючи напругу, можна встановити нижчий поріг «розриву ланцюга», щоб створити сильний гістерезис перемикача. Це мінімізує помилкові спрацьовування. Під час тестування ми виявили, що зондування матеріалу за допомогою цього методу є більш чутливим і надійним, а також простішим у реалізації. Ще однією перевагою використання програмних виходів замість фізичних контактів вводу-виводу є те, що це звільняє контакти для використання в інших цілях. Ця перевага допомагає максимально ефективно використовувати Mesa 7I96, який має обмежену кількість контактів вводу-виводу.

На наступній схемі показано, як реалізувати схему гіперчутливості.

Ми використовували ізольований блок живлення Mean Well HDR-15 Ultra Slim DIN Rail Supply 24 V на DIN-рейці потужністю 15 Вт. Це пристрій з подвійною ізоляцією класу II, який витримує будь-яку дугову напругу, що може бути прикладена до клем.

7.4. Приклад HAL-коду для гіперсенсорики

Наступний код HAL можна вставити у файл custom.hal вашого QtPlasmaC, щоб увімкнути омічне зондування на енкодері 2 7I76E. Встановіть правильний бітовий файл і підключіть THCAD до IDX+ та IDX-. Обов’язково змініть налаштування калібрування відповідно до вашого THCAD-5.

# --- Завантаження компонента --- loadrt ohmic names=ohmicsense addf ohmicsense servo-thread # --- НАЛАШТУВАННЯ ЕНКОДЕРА 7I76E 2 ДЛЯ ОМІЧНОГО ЗДАТКУВАННЯ--- setp hm2_7i76e.0.encoder.02.scale -1 setp hm2_7i76e.0.encoder.02.counter-mode 1 # --- Налаштуйте компонент --- setp ohmicsense.thcad-0-volt-freq 140200 setp ohmicsense.thcad-max-volt-freq 988300 setp ohmicsense.thcad-divide 32 setp ohmicsense.thcad-fullscale 5 setp ohmicsense.volt-divider 4.9 setp ohmicsense.ohmic-threshold 22.0 setp ohmicsense.ohmic-low 1.0 net ohmic-vel ohmicsense.velocity-in <= hm2_7i76e.0.encoder.02.velocity # --- Замінити сигнал омічного зондування QtPlasmaC --- unlinkp db_ohmic.in net ohmic-true ohmicsense.ohmic-on => db_ohmic.in net plasmac:ohmic-enable => ohmicsense.is-probing

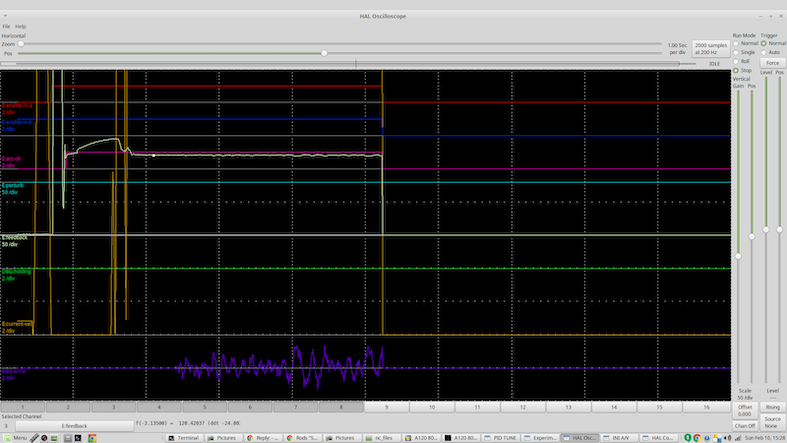

8. Затримка THC

Коли дуга встановлюється, напруга на дузі значно підвищується, а потім стабілізується до стабільного рівня на висоті різу. Як показано зеленою лінією на зображенні нижче.

Важливо, щоб контролер плазми «зачекав» перед автоматичним вимірюванням напруги пальника та початком контролю THC. Якщо його увімкнути занадто рано, напруга буде вище бажаного рівня, і пальник буде знижуватися в спробі вирішити проблему надмірної висоти.

Під час наших випробувань цей час варіювався від 0,5 до 1,5 секунди залежно від верстата та матеріалу. Тому безпечним початковим налаштуванням є затримка в 1,5 секунди після отримання дійсного сигналу ArcOK перед увімкненням контролю THC. Якщо ви хочете скоротити цей час для певного матеріалу, програма Halscope від LinuxCNC дозволить вам побудувати графік напруги пальника та прийняти обґрунтоване рішення щодо найкоротшої безпечної затримки.

|

Note

|

Якщо швидкість різання не наближається до бажаної швидкості різання після закінчення цієї затримки, контролер повинен зачекати, поки вона буде досягнута, перш ніж увімкнути THC. |

9. Вимірювання напруги пальника

Замість того, щоб покладатися на таблиці різання виробника для встановлення потрібної напруги пальника, багато людей (включно з автором) надають перевагу вимірюванню напруги під час увімкнення THC та використанню її як заданого значення.

10. Відрив факела

Рекомендується передбачити механізм, який дозволить пальника «відірватися» або відпасти в разі удару об матеріал або підняту частину, що підрізається. Слід встановити датчик, який дозволить контролеру CNC виявити таку ситуацію і призупинити виконання програми. Зазвичай відрив здійснюється за допомогою магнітів, які фіксують пальник на платформі осі Z.

11. Кутовий замок / Захист від швидкості

Планувальник траєкторії LinuxCNC відповідає за перетворення команд швидкості та прискорення в рух, що відповідає законам фізики. Наприклад, рух сповільнюється при проходженні повороту. Хоча це не є проблемою для фрезерних верстатів або маршрутизаторів, це створює особливу проблему для плазмового різання, оскільки напруга дуги збільшується при сповільненні руху. Це призведе до того, що THC опустить пальник. Однією з величезних переваг системи управління THC, вбудованої в контролер руху LinuxCNC, є те, що вона завжди знає, що відбувається. Тому стає простим завданням контролювати поточну швидкість (motion.current-velocity) і призупиняти роботу THC, якщо вона падає нижче встановленого порогу (наприклад, на 10% нижче бажаної швидкості подачі).

12. Перетин порожнечі/виїмки

Якщо під час різання плазмовий пальник проходить над порожниною, напруга дуги швидко зростає, і THC реагує різким рухом вниз, що може розбити пальник об матеріал і, можливо, пошкодити його. Цю ситуацію важко виявити і вирішити. До певної міри її можна пом’якшити за допомогою хороших технік вкладання, але вона все одно може виникнути на більш товстому матеріалі, коли відпадає шматок. Це єдина проблема, яка ще не вирішена в рамках руху відкритого програмного забезпечення LinuxCNC.

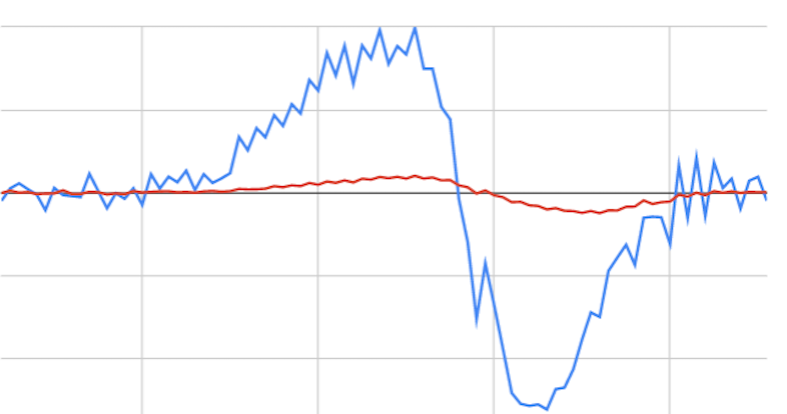

Один із запропонованих методів полягає у моніторингу швидкості зміни напруги пальника з часом (dv/dt), оскільки цей параметр на порядки вищий при перетині порожнини, ніж при нормальному викривленні матеріалу. На наступному графіку показано низькороздільну діаграму dv/dt (синім кольором) при перетині порожнини. Червона крива — це ковзна середня напруги пальника.

Отже, має бути можливим порівняти середнє значення з dv/dt і зупинити роботу THC, коли dv/dt перевищує нормальний діапазон, очікуваний через викривлення. Необхідно провести додаткову роботу в цій галузі, щоб знайти дієве рішення в LinuxCNC.

13. Різання отворів та малих форм

Рекомендується уповільнювати різання під час вирізання отворів та невеликих форм.

Джон Мур каже: «Якщо ви хочете дізнатися подробиці про точне різання невеликих отворів, перегляньте рекламні листівки про технологію «True Hole Technology» від Hypertherm, а також загляньте на сайт PlasmaSpider, де користувач seanp опублікував багато інформації про свою роботу з використанням простої повітряної плазми.

Загальноприйнятий метод отримання якісних отворів діаметром від 37 мм і нижче товщини матеріалу з мінімальною конусністю за допомогою повітряної плазми полягає в наступному:

-

Використовуйте рекомендований струм різання для витратних матеріалів.

-

Використовуйте фіксовану (без THC) рекомендовану висоту скошування для витратних матеріалів.

-

Зменшити рекомендовану швидкість подачі витратних матеріалів та матеріалів з 60% до 70%.

-

Почніть підведення в центрі отвору або поблизу нього.

-

Використовуйте перпендикулярне введення.

-

Без виведення, або легке перегорання, або передчасне вимикання пальника, залежно від того, що вам найкраще підходить.

Вам потрібно буде поекспериментувати, щоб отримати точний розмір отвору, оскільки пропил за цим методом буде ширшим, ніж ваш звичайний прямий розріз

Це уповільнення можна досягти шляхом маніпулювання швидкістю подачі безпосередньо в постпроцесорі або за допомогою адаптивної подачі та аналогового виводу як входу. Це дозволяє використовувати M67/M68 для встановлення відсотка бажаної подачі для різання.

-

Знання швидкості подачі

З попереднього обговорення очевидно, що контролер плазми повинен знати швидкість подачі, встановлену користувачем. Це створює проблему для LinuxCNC, оскільки швидкість подачі не зберігається LinuxCNC після буферизації та аналізу G-коду. Існує два підходи до вирішення цієї проблеми:

-

Перепризначте команду F та збережіть задану швидкість подачі в G-коді за допомогою команди M67/M68.

-

Зберігання різальних таблиць у плазмовому контролері та дозвіл на запит поточної швидкості подачі програмою G-коду (як це робить QtPlasmaC).

Новою функцією, доданою до LinuxCNC 2.9, яка є корисною для плазмового різання, є теги стану. Це додає «тег», який доступний для руху, що містить поточні швидкості подачі та швидкості для всіх активних команд руху.

14. Контакти вводу/виводу для плазмових контролерів

Плазмові різаки вимагають декількох додаткових контактів. У LinuxCNC немає жорстких правил щодо того, який контакт виконує яку функцію. У цій дискусії ми будемо припускати, що плазмовий інвертор має інтерфейс CNC, а контролер має активні високі входи (наприклад, Mesa 7I76E).

Плазмові столи можуть бути великими машинами, тому ми рекомендуємо вам витратити час на встановлення окремих вимикачів максимального/мінімального обмеження та вимикачів повернення в початкове положення для кожного з’єднання. Винятком може бути нижня межа осі Z. Коли спрацьовує вимикач повернення в початкове положення, з’єднання сповільнюється досить повільно для забезпечення максимальної точності. Це означає, що якщо ви хочете використовувати швидкості повернення в початкове положення, які відповідають розміру столу, ви можете перевищити початкову точку спрацьовування на 50-100 мм. Якщо ви використовуєте спільний вимикач повернення в початкове положення/обмежувач, ви повинні перемістити датчик з точки спрацьовування за допомогою кінцевого HOME_OFFSET, інакше ви спричините помилку обмежувача, коли машина вийде з початкового положення. Це означає, що ви можете втратити 50 мм або більше ходу осі з спільними перемикачами повернення в початкове положення/обмеження. Це не відбувається, якщо використовуються окремі перемикачі повернення в початкове положення та обмеження.

Зазвичай потрібні такі контакти (зверніть увагу, що запропоновані з’єднання можуть не підходити для конфігурації QtPlasmaC):

14.1. Дуга в порядку (вхід)

-

Інвертор замикає сухі контакти, коли встановлюється дійсна дуга

-

Підключіть польове живлення до одного з виводів інвертора ArcOK.

-

Підключіть інший термінал OK інвертора до вхідного контакту.

-

Зазвичай підключається до одного з виводів ``motion.digital-``<nn> для використання з G-коду з M66

14.2. Паяльна лампа увімкнена (вихід)

-

Вмикає реле для вмикання вимикача пальника в інверторі.

-

Підключіть клеми пальника на інверторі до вихідних клем реле.

-

Підключіть один кінець котушки до вихідного контакту.

-

Підключіть інший кінець котушки до заземлення Field Power.

-

Якщо використовується механічне реле, підключіть діод типу flyback (наприклад, серії IN400x) до клем котушки так, щоб смуга на діоді була спрямована до вихідного контакту.

-

Якщо використовується твердотільне реле, може знадобитися дотримуватися полярності на виходах.

-

За деяких обставин замість зовнішнього реле можна використовувати вбудоване шпиндельне реле на платі Mesa.

-

Зазвичай підключено до

spindle.0.on.

|

Warning

|

Наполегливо рекомендується не вмикати пальник, поки цей контакт має значення «false», інакше пальник не згасне після натискання кнопки estop. |

14.3. Поплавковий вимикач (вхід)

-

Використовується для поверхневого зондування. Датчик або перемикач, який активується, якщо пальник піднімається вгору, коли торкається матеріалу.

-

Підключіть вихід датчика наближення до вибраного вхідного контакту. Якщо використовуються механічні перемикачі, підключіть один бік перемикача до живлення, а інший бік перемикача – до входу.

-

Зазвичай підключено до

motion.probe-input.

14.4. Увімкнення омічного датчика (вихід)

-

Див. схему омічне зондування.

-

Підключіть вихідний контакт до одного боку ізоляційних реле, а інший бік – до заземлення польового живлення.

-

У конфігурації, відмінній від QtPlasmaC, зазвичай запускається за допомогою ``motion.digital-out-``<nn>, тому ним можна керувати в G-коді за допомогою

M62/M63/M64/M65.

14.5. Омічний зонд (вхід)

-

Уважно дотримуйтесь схеми омічне зондування, наведеної раніше.

-

Ізольоване джерело живлення спрацьовує реле, коли екран пальника торкається матеріалу.

-

Підключіть живлення польового пристрою до одного вихідного терміналу, а інший – до входу.

-

Зверніть увагу на полярність реле, якщо використовуються опторозв’язані твердотільні реле.

-

Зазвичай підключається до

motion.probe-inputі може бути з’єднаний з поплавковим вимикачем.

Як можна побачити, плазмові столи вимагають великої кількості контактів, і ми вже використали близько 15 входів до додавання звичайних аварійних вимикачів. Інші мають іншу думку, але на думку автора, Mesa 7I76E є кращим вибором, ніж дешевший 7I96, оскільки він підтримує MPG, перемикач вибору масштабу та осі та інші функції, які ви, можливо, захочете додати з часом. Якщо ваш стіл використовує сервоприводи, існує ряд альтернатив. Хоча є й інші постачальники, проектування вашої машини на основі екосистеми Mesa спростить використання їхньої плати THCAD для зчитування напруги дуги.

14.6. Датчик відриву пальника

-

Як згадувалося раніше, слід встановити датчик відриву, який спрацьовує, якщо пальник падає.

-

Зазвичай це пов’язано з

halui.program-pause, щоб помилку можна було виправити та відновити роботу програми.

15. G-код для плазмових контролерів

Більшість контролерів плазми пропонують метод зміни налаштувань з G-коду. LinuxCNC підтримує це за допомогою M67/M68 для аналогових команд і M62-M65 для цифрових (команди ввімкнення/вимкнення). Як це реалізується, є повністю довільним. Давайте подивимося, як це робить конфігурація LinuxCNC QtPlasmaC:

M190 Pn M66 P3 L3 Q1 F#<_hal[plasmac.cut-feed-rate]> M3 S1

|

Note

|

Користувачам з дуже великою кількістю записів у таблиці матеріалів QtPlasmaC може знадобитися збільшити параметр Q (наприклад, з Q1 до Q2). |

15.1. Увімкнути/вимкнути роботу THC:

M62 P2 вимкне THC (синхронізовано з рухом) M63 P2 увімкне THC (синхронізовано з рухом) M64 P2 вимкне THC (негайно) M65 P2 увімкне THC (негайно)

M67 E3 Q0 встановить швидкість на 100% від заданої швидкості. M67 E3 Q40 встановить швидкість на 40% від заданої швидкості. M67 E3 Q60 встановить швидкість на 60% від заданої швидкості. M67 E3 Q100 встановить швидкість на 100% від заданої швидкості.

G41.1 D#<_hal[plasmac_run.kerf-width-f]> ; для лівої частини запрограмованого шляху G42.1 D#<_hal[plasmac_run.kerf-width-f]> для правого боку запрограмованого шляху G40 для вимкнення компенсації

|

Note

|

Інтеграторам слід ознайомитися з документацією LinuxCNC для різних команд G-коду LinuxCNC, згаданих вище. |

16. Зовнішнє зміщення та плазмове різання

Зовнішні зміщення були введені в LinuxCNC з версією 2.8. Під зовнішніми мається на увазі, що ми можемо застосувати зміщення зовні до G-коду, про яке планувальник траєкторії нічого не знає. Найпростіше пояснити це на прикладі. Уявіть токарний верстат із зовнішнім зміщенням, яке застосовується за математичною формулою для обробки лопаті на кулачку. Токарний верстат сліпо обертається з фіксованим діаметром різання, а зовнішнє зміщення переміщує інструмент вперед і назад для обробки лопаті кулачка за допомогою застосованого зовнішнього зміщення. Щоб налаштувати наш токарний верстат для обробки цього кулачка, нам потрібно виділити частину швидкості та прискорення осі для зовнішніх зміщень, інакше інструмент не зможе рухатися. Тут на допомогу приходить змінна INI OFFSET_AV_RATIO. Припустимо, ми вирішили, що нам потрібно виділити 20% швидкості та прискорення на зовнішнє зміщення осі Z. Ми встановлюємо це значення рівним 0,2. Наслідком цього є те, що максимальна швидкість та прискорення осі Z токарного верстата становлять лише 80% від можливого значення.

Зовнішні зміщення є дуже ефективним методом регулювання висоти пальника по осі Z за допомогою THC. Але плазма характеризується високими швидкостями і швидким прискоренням, тому обмежувати ці параметри не має сенсу. На щастя, в плазмовій машині ось Z або на 100% контролюється THC, або не контролюється взагалі. Під час розробки зовнішніх зміщень LinuxCNC було визнано, що рух осі Z за допомогою G-коду та THC є взаємовиключними. Це дозволяє нам обдурити зовнішні зміщення, щоб вони завжди давали 100% швидкості та прискорення. Ми можемо зробити це, подвоївши налаштування швидкості та прискорення осі Z верстата в файлі INI та встановивши OFFSET_AV_RATIO = 0,5. Таким чином, 100% максимальної швидкості та прискорення будуть доступні як для зондування, так і для THC.

Приклад: На метричній машині з двигуном NEMA23 з прямим приводом до кулькової гвинти 5 мм, максимальна швидкість 60 мм/с і прискорення 700 мм/с2 були визначені як безпечні значення без втрати кроків. Для цієї машини встановіть вісь Z у файлі INI наступним чином:

[AXIS_Z] OFFSET_AV_RATIO = 0.5 MAX_VELOCITY = 120 MAX_ACCELERATION = 1400

З’єднання, пов’язане з цією віссю, матиме змінні швидкості та прискорення, встановлені наступним чином:

[JOINT_n] MAX_VELOCITY = 60 MAX_ACCELERATION = 700

Для отримання додаткової інформації про зовнішні зміщення (для версії 2.8 або пізнішої) прочитайте розділ [AXIS_<letter>] Section документа про файл INI та розділ External Axis Offsets в документації LinuxCNC.

17. Зчитування напруги дуги за допомогою Mesa THCAD

Плата Mesa THCAD — це надзвичайно доступний за ціною і точний перетворювач напруги в частоту, призначений для роботи в несприятливих умовах з високим рівнем електромагнітних перешкод, що супроводжують плазмове різання. Внутрішній діапазон напруги становить 0–10 В. Цей діапазон можна легко розширити, додавши кілька резисторів, як описано в документації. Ця плата доступна у трьох версіях: новіша THCAD-5 з діапазоном 0-5 В, THCAD-10 з діапазоном 0-10 В і THCAD-300, яка попередньо відкалібрована для розширеного діапазону 300 В. Кожна плата калібрується індивідуально, і на неї наклеюється наклейка із зазначенням частоти при 0 В і повній шкалі. Для використання з LinuxCNC рекомендується вибрати дільник 1/32 за допомогою відповідного з’єднання на платі. У цьому випадку обов’язково розділіть зазначені частоти на 32. Це більш підходить для сервоприводу 1 кГц, а також дає THCAD більше часу для усереднення та згладжування вихідних даних.

Існує багато плутанини щодо того, як декодувати вихідний сигнал THCAD. Тож розглянемо на мить Mesa 7I76E та THCAD-10 з такими гіпотетичними даними калібрування:

-

Повна шкала ≙ 928 кГц (928 кГц/32 = 29 кГц)

-

0 В ≙ 121,6 кГц (121,6 кГц/32 = 3,8 кГц)

Оскільки повна шкала становить 10 вольт, то частота на вольт становить:

(29000 Гц - 3800 Гц) / 10 В = 2520 Гц на вольт

Отже, якщо припустити, що у нас є вхід 5 вольт, розрахована частота буде:

(2520 Hz/V * 5 V) + 3800 Hz = 16400 Hz

Отже, тепер має бути досить зрозуміло, як перетворити частоту в її еквівалент напруги:

Напруга = (частота [Гц] - 3800 Гц) / (2520 Гц/В)

17.1. З’єднання THCAD

З боку високої напруги:

-

Підключіть розділену або необроблену напругу дуги до IN+ та IN-

-

Підключіть екран з’єднувального кабелю до роз’єму екранування.

-

Підключіть інший вивід екрану до заземлення корпусу.

Припускаючи, що він підключений до Mesa 7I76E, підключіть вихід до входу енкодера шпинделя:

-

THCAD +5 В до TB3, контакт 6 (+5 VP)

-

THCAD -5 В до TB3 Pin 1 (GND)

-

THCAD FOUT+ до TB3 Pin 7 (ENC A+)

-

THCAD FOUT- до TB3 Pin 8 (ENC A-)

17.2. Початкове тестування THCAD

Переконайтеся, що у вашому INI-файлі є такі рядки (якщо припускати Mesa 7I76E):

setp hm2_7i76e.0.encoder.00.scale -1 setp hm2_7i76e.0.encoder.00.counter-mode 1

Увімкніть контролер і відкрийте Halshow (AXIS: Show Homing Configuration), знайдіть hm2_7i76e.0.encoder.00.velocity pin. При напрузі 0 В він повинен коливатися в районі частоти 0 В (у нашому прикладі 3800). Візьміть 9-вольтову батарею і підключіть її до IN+ і IN-. Для THCAD-10 тепер ви можете обчислити очікувану швидкість (26 480 в нашому гіпотетичному прикладі). Якщо ви пройшли цей тест, то ви готові до налаштування вашого плазмового контролера LinuxCNC.

17.3. Яку модель THCAD використовувати?

THCAD-5 корисний, якщо ви плануєте використовувати його для омічного зондування. Без сумніву, THCAD-10 є більш гнучким пристроєм, і його масштаб легко змінювати. Однак є одне застереження, яке може мати значення для деяких дешевших плазмових різаків із вбудованим дільником напруги. А саме, внутрішні резистори можуть сприйматися THCAD як частина його власного зовнішнього опору і давати помилкові результати. Наприклад, дільник 16:1 на плазмових різаках Everlast потрібно розглядати як 24:1 (а 50:1 стає 75:1). Це не є проблемою для більш відомих брендів (наприклад, Thermal Dynamics, Hypertherm, ESAB тощо). Тому, якщо ви бачите нижчі, ніж очікувані, напруги різання, можливо, краще переналаштувати THCAD для зчитування вихідної напруги дуги.

Пам’ятаючи, що напруга плазмової дуги потенційно смертельна, ось деякі запропоновані критерії.

Оскільки ймовірність значних електромагнітних перешкод мала, ви зможете безпечно встановити THCAD у вашій панелі керування, якщо дотримувалися наших інструкцій з будівництва.

-

Якщо у вас немає дільника напруги, встановіть масштабувальні резистори всередині плазмового різака та встановіть THCAD на панелі керування або дотримуйтесь рекомендацій для машин з високочастотним пуском.

-

Якщо у вас є дільник напруги, встановіть THCAD-10 у панель керування. У нас не було проблем із цією конфігурацією та плазмовим різаком Thermal Dynamics на 120 А.

Встановіть THCAD на інверторі, оскільки частотний сигнал набагато стійкіший до електромагнітних перешкод.

-

Якщо у вас немає дільника напруги і є місце всередині плазмового різака, встановіть THCAD-300 всередину плазмового різака.

-

Якщо у вас немає дільника напруги і у вас немає місця всередині плазмового різака, встановіть THCAD-10 в металевому корпусі зовні плазмового різака і встановіть 50% опору масштабування на кожному з IN+ і IN- всередині корпусу плазмового різака, щоб з корпусу не виходила смертельна напруга.

-

Якщо у вас є дільник напруги, встановіть THCAD-10 у металевий корпус зовні плазмового різака

У цьому випадку, незалежно від методу запуску дуги, в схемі, ймовірно, вже є резистори, що запобігають смертельним ураженням струмом, тому рекомендується використовувати THCAD-10, щоб цей опір (зазвичай 200 кОм) можна було врахувати при виборі резистора масштабування, оскільки ці резистори спотворюють напругу, що реєструється THCAD-300.

18. Постпроцесори та вкладення

Плазма нічим не відрізняється від інших операцій з ЧПК тим, що вона:

-

Розроблено в CAD (де виводиться у форматі DXF або іноді SVG).

-

Обробляється в CAM для створення остаточного G-коду, який завантажується в машину

-

Різання деталей за допомогою команд G-коду CNC.

Деякі люди досягають хороших результатів за допомогою Inkscape та інструментів G-code, але SheetCam є дуже вигідним рішенням, а для LinuxCNC доступно чимало постпроцесорів. SheetCam має низку розширених функцій, призначених для плазмового різання, і за свою ціну є очевидним вибором для всіх, хто регулярно займається плазмовим різанням.

19. Проектування для шумних електричних середовищ

Плазмове різання за своєю суттю є надзвичайно агресивним і шумним електричним середовищем. Якщо у вас є проблеми з електромагнітними перешкодами, обладнання не буде працювати належним чином. У більш очевидному прикладі, ви можете увімкнути пальник, і комп’ютер перезавантажиться, але можуть бути й інші дивні симптоми. Практично всі вони виникають тільки під час різання пальником, часто при його першому увімкненні.

Тому розробники систем повинні ретельно підбирати компоненти та проектувати їх з нуля, щоб впоратися з цим несприятливим середовищем та уникнути впливу електромагнітних перешкод (EMI). Недотримання цих вимог може призвести до безлічі годин марних спроб усунення несправностей.

Вибір мережевих плат, таких як Mesa 7I76E або дешевша 7I96, допомагає розмістити ПК подалі від електроніки та плазмового пристрою. Це обладнання також дозволяє використовувати 24-вольтні логічні системи, які набагато краще переносять шум. Компоненти слід встановлювати в металевому корпусі, підключеному до заземлення мережі. Настійно рекомендується встановити фільтр ЕМІ на підключенні до мережі живлення. Найпростіший спосіб — використовувати роз’єм IEC з фільтром ЕМІ, який зазвичай використовується в ПК та електроприладах, що дозволяє досягти цього без додаткових зусиль. Сплануйте розташування компонентів у корпусі таким чином, щоб мережа живлення, дроти двигуна високої напруги та логічні сигнали були максимально віддалені один від одного. Якщо вони все ж мають перетинатися, тримайте їх під кутом 90 градусів.

Пітер Уоллес з Mesa Electronics пропонує: «Якщо у вас є сумісний з CNC плазмовий джерело з дільником напруги, я б встановив THCAD всередині корпусу електроніки разом з усім іншим апаратним забезпеченням руху. Якщо у вас є ручний плазмовий джерело і ви зчитуєте вихідну напругу плазми, я б встановив THCAD якомога ближче до плазмового джерела (навіть всередині корпусу плазмового джерела, якщо це можливо). У цьому випадку переконайтеся, що всі нижні з’єднання THCAD повністю ізольовані від джерела плазми. Якщо ви використовуєте екрановану коробку для THCAD, екран повинен бути підключений до заземлення вашого електронного корпусу, а не до заземлення джерела плазми.»

Рекомендується прокласти окремий заземлюючий провід від корпусу двигуна та пальника до центральної точки заземлення на машині. Підключіть заземлюючий провід плазми до цієї точки та, за бажанням, заземлюючий стрижень, вбитий у землю якомога ближче до машини (особливо якщо це плазмова машина з високочастотним пуском).

Зовнішня проводка до двигунів повинна бути екранованою і мати відповідний розмір, щоб витримувати струм, що проходить через ланцюг. Екран повинен залишатися непідключеним на стороні двигуна і заземленим на стороні блоку управління. Розгляньте можливість використання додаткового контакту на будь-яких роз’ємах у блоці управління, щоб заземлення могло бути продовжене через блок управління і заземлене на шасі безпосередньо на контролері крокового/серводвигуна.

Нам відомо про принаймні одного комерційного виробника систем, який мав проблеми з індукованими електричними перешкодами в омічному сенсорному контурі. Хоча це можна пом’якшити за допомогою феритових намистин і намотування кабелю, також рекомендується додати фільтр для проходження силової лінії в місці, де омічний сенсорний сигнал надходить до корпусу електроніки.

Томмі Беріша, майстер з побудови плазмових машин з обмеженим бюджетом, каже: «Якщо у вас обмежений бюджет, розгляньте можливість використання старих блоків живлення для ноутбуків. Вони дуже хороші, мають хорошу фільтрацію, повністю ізольовані, обмежують струм (це стає дуже важливим, коли щось йде не так), і підключити 2 або 3 з них послідовно легко, оскільки вони ізольовані. Майте на увазі, що деякі з них мають заземлення, підключене до негативного виходу, тому його потрібно від’єднати, що легко зробити за допомогою кабелю живлення без заземлення.»

20. Грунтові води

Мінімальний рівень води під рівнем різання пальника повинен становити приблизно 40 мм. Бажано, щоб під рейками був простір, щоб вода могла вирівнятися і витікати під час різання. Дуже добре, якщо над металевою пластиною, що ріжеться, буде трохи води, оскільки це дозволяє позбутися невеликої кількості пилу. Найкраще працювати в зануреному стані, але це не бажано для систем, що використовуються не постійно, оскільки це призводить до корозії пальника. Додавання харчової соди до води дозволить зберегти стіл у хорошому стані протягом багатьох років, оскільки вона запобігає корозії, коли рейки знаходяться під водою, а також зменшує запах водяної пари. Деякі люди використовують резервуар для води з входом для стисненого повітря, щоб за потреби підштовхувати воду з резервуара до рівня води і таким чином змінювати рівень води.

21. Столи з нижнім відводом повітря

Багато комерційних столів використовують конструкцію з нисхідним потоком повітря, тому вентилятори використовуються для всмоктування повітря через щілини, щоб уловлювати дим і іскри. Часто столи розділені на зони, тому тільки секція під паяльником відкривається для виходу повітря, часто використовуючи пневматичні циліндри та пневматичні соленоїди для відкриття заслінок. Запуск цих зон є відносно простим, якщо використовувати вісь або положення з’єднання одного з рухомих штифтів і компонент lincurve для відображення зон витяжної вентиляції на відповідний вихідний штифт.

22. Проектування для швидкості та прискорення

У плазмовому різанні швидкість і прискорення мають вирішальне значення. Чим вище прискорення, тим менше машина повинна сповільнюватися при проходженні поворотів. Це означає, що портал повинен бути якомога легшим, не втрачаючи при цьому жорсткості на кручення. Алюмінієвий профіль розміром 100 мм × 100 мм × 2 мм має жорсткість на кручення, еквівалентну жорсткості екструдованого профілю з Т-образним пазом розміром 80 мм × 80 мм, але при цьому на 62 % легший. Тож чи зручність використання Т-образних пазів переважає додаткові витрати на конструкцію?

23. Відстань, пройдена за оберт двигуна

Крокові двигуни страждають від резонансу, а прямий привід шестерні, ймовірно, означає, що двигун працює в несприятливих умовах. В ідеалі для плазмових машин вважається ідеальною відстань близько 15-25 мм на один оберт двигуна, але навіть близько 30 мм на один оберт все ще є прийнятним. Гвинтовий механізм з кроком 5 мм і редуктором 3:1 або 5:1 є ідеальним для осі Z.

24. Конфігурація плазми QtPlasmaC LinuxCNC

QtPlasmaC, яке складається з компонента HAL (plasmac.hal) та повних конфігурацій для графічного інтерфейсу QtPlasmaC, отримало значний внесок від багатьох учасників руху LinuxCNC Open Source, які з 2015 року сприяли поглибленню розуміння плазмових контролерів. Було проведено багато тестувань і розроблено багато рішень, щоб QtPlasmaC досягнув свого поточного робочого стану. Було включено все, від проектування схем до управління G-кодом і конфігурації. Крім того, QtPlasmaC підтримує зовнішні THC, такі як Proma 150, але справді розкриває свій потенціал у поєднанні з контролером Mesa, оскільки це дозволяє інтегратору включити перетворювач напруги в частоту Mesa THCAD, який спеціально розроблений для роботи в агресивному плазмовому середовищі.

QtPlasmaC розроблений як автономний програмний продукт і включає можливість додавання ваших різальних схем, а також функції для використання з постпроцесором, таким як SheetCam.

Система QtPlasmaC тепер включена у версію 2.9 та вище LinuxCNC. Вона є досить зрілою та була значно вдосконалена з часу написання першої версії цього посібника. QtPlasmaC визначатиме підтримку плазми LinuxCNC на багато років вперед, оскільки вона включає всі функції пропрієтарної висококласної системи управління плазмою за ціною відкритого програмного забезпечення.

25. Контролер Hypertherm RS485

Деякі плазмові різаки Hypertherm мають інтерфейс RS485, що дозволяє контролеру (наприклад, LinuxCNC) встановлювати ампераж, тиск і режим. Багато хто використовував для цього компонент, написаний на Python, що не працює в режимі реального часу. З недавнього часу QtPlasmaC підтримує цей інтерфейс нативно. Інформацію про те, як ним користуватися, дивіться в документації QtPlasmaC.

Поєднання повільної швидкості передачі даних, що використовується Hypertherm, та компонента, що не працює в режимі реального часу, робить зміну стану машини досить повільною, тому, як правило, неможливо змінювати налаштування під час різання.

При виборі інтерфейсу RS485 для використання на стороні ПК користувачі повідомляють, що інтерфейси USB-RS485 не є надійними. Хороші надійні результати були досягнуті при використанні апаратного інтерфейсу RS232 (наприклад, PCI/PCIe або порту материнської плати) та відповідного перетворювача RS485. Деякі користувачі повідомляють про успішне використання карти Sunix P/N: SER5037A PCI RS2322 та універсального перетворювача XC4136 RS232 на RS485 (який іноді може включати також кабель USB).

26. Постпроцесори для плазмового різання

Програми CAM (Computer Aided Manufacture, комп’ютерне виробництво) є містком між CAD (Computer Aided Design, комп’ютерне проектування) та кінцевою операцією CNC (Computer Numerical Control, комп’ютерне числове управління). Вони часто містять постпроцесор, який користувач може налаштувати для визначення коду, що генерується для конкретної машини або діалекту G-коду.

Багато користувачів LinuxCNC цілком задоволені використанням Inkscape для конвертації векторних SVG-файлів у G-код. Якщо ви використовуєте плазмовий різак для хобі або домашнього використання, розгляньте цей варіант.

Однак, якщо ваші потреби є більш складними, ймовірно, найкращим і найдоступнішим за ціною рішенням є SheetCam. SheetCam підтримує як Windows, так і Linux, і для нього доступні постпроцесори, включаючи конфігурацію QtPlasmaC. SheetCam дозволяє розміщувати деталі на повному аркуші матеріалу та налаштовувати набори інструментів і фрагменти коду відповідно до ваших потреб. Постпроцесори SheetCam — це текстові файли, написані мовою програмування Lua, і їх, як правило, легко модифікувати відповідно до ваших вимог. Для отримання додаткової інформації зверніться до веб-сайту SheetCam та їхнього форуму підтримки.

Ще один популярний постпроцесор входить до популярного пакета Fusion360, але включені постпроцесори потребуватимуть певного налаштування.

LinuxCNC — це програма для CNC, і обговорення методів CAM, окрім цього вступного обговорення, виходить за рамки LinuxCNC.