1. Робота крокового двигуна

Крокові двигуни працюють шляхом послідовного включення та вимкнення декількох котушок, що оточують ротор, таким чином, що вал магнітно змушується обертатися дискретними кроками. Кроки 0,9 - 1,8 градуса є досить поширеними, що дає 400 - 200 кроків на повний оберт вала.

Як і в реальному житті, ніщо не може перейти з одного стану в інший без жодної затримки. У випадку крокового двигуна струм, що проходить через кожну котушку, а отже, і магнітне поле, яке притягує ротор до кожного кроку обертання, потребує певного часу, щоб почати діяти. Це пов’язано з тим, що котушка має індуктивність (виражається в генрі, скорочено літерою H), яка має природну тенденцію чинити опір потоку швидкозмінного струму. Більша індуктивність котушки призводить до повільнішої зміни струму і, отже, до повільнішої швидкості розширення і стискання магнітного поля.

Максимальний крутний момент, який може досягти кроковий двигун, досягається, коли двигун знаходиться в нерухомому стані з однією обмоткою під напругою. Цей показник може бути вказаний в технічних характеристиках крокового двигуна як «утримуючий крутний момент». У міру збільшення частоти включення та вимкнення кожної котушки для індукції обертання вала, час, протягом якого кожна котушка може чинити повний магнітний вплив на ротор, скорочується, що призводить до зменшення загального крутного моменту. Ця залежність між швидкістю та крутним моментом є в основному обернено пропорційною.

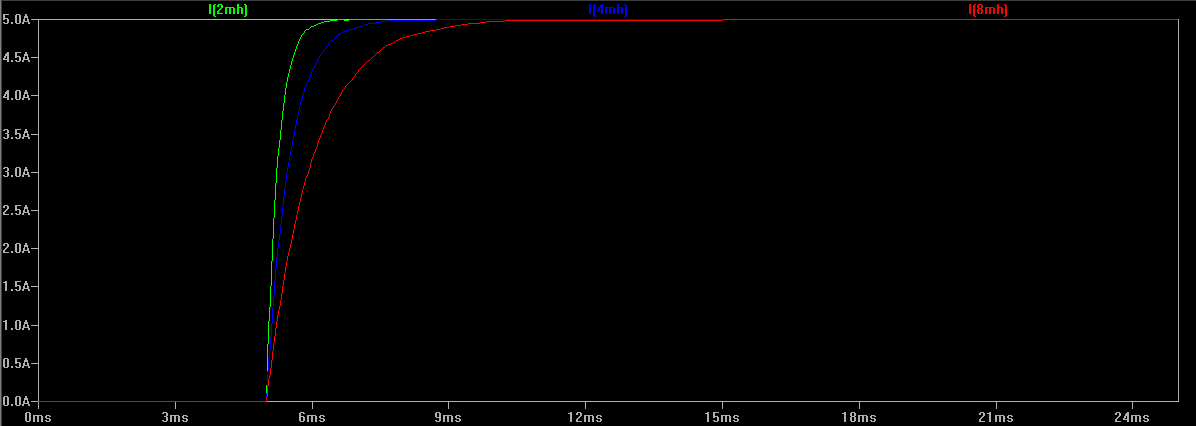

У наведеному нижче прикладі показано час заряджання трьох котушок при зміні прикладеної напруги від 0 В до 40 В. Хоча всі три котушки можуть легко досягти повного обмеження струму в 5 ампер (А), час, необхідний для цього, для кожної котушки різний. Котушка 4 мілігенрі (мГн) (синя крива) досягає повного струму вдвічі довше, ніж котушка 2 мГн (зелена крива), а котушка 8 мГн (червона крива) — ще вдвічі довше:

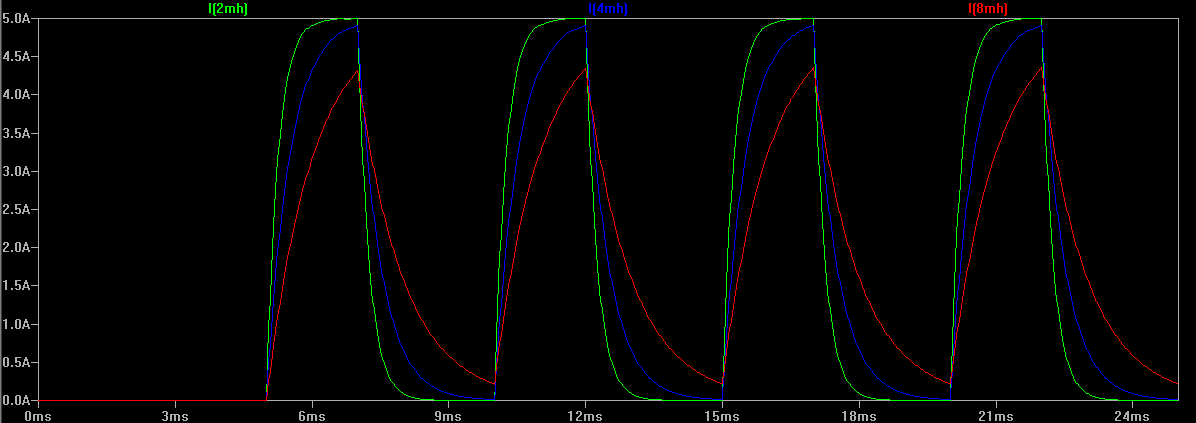

Якщо швидкість, з якою ступінчасті зміни застосовуються до котушок, значно менша за час наростання, легко побачити, що обмотка має менше часу для досягнення повного магнітного притягання до ротора, і, отже, максимальний крутний момент обмежується. У наведеному нижче прикладі котушка 2 мГн може досягти повного обмеження 5 А до зняття ступінчастої напруги, але котушки 4 мГн і 8 мГн не можуть цього зробити:

Загальноприйнятий спосіб підвищення швидкості двигуна при збереженні крутного моменту полягає у збільшенні швидкості, з якою магнітне поле котушок двигуна може розширюватися і стискатися. Найпростіший спосіб досягти цього — збільшити напругу живлення, щоб змусити струм у кожній обмотці набагато швидше зростати і падати. Більш швидкий час намагнічування означає більш швидкі крокові частоти при одночасному підвищенні крутного моменту на високих швидкостях, що, очевидно, є бажаним у системі CNC.

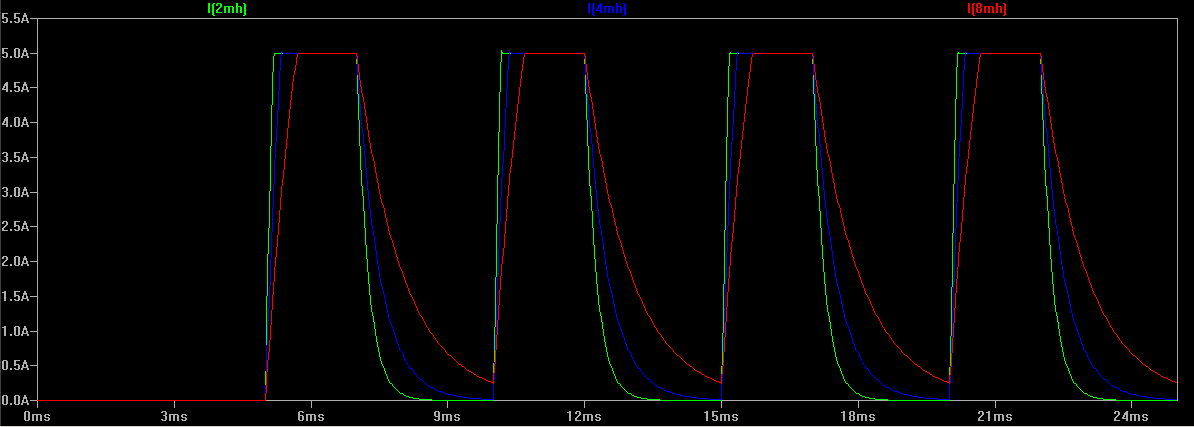

Використовуючи той самий приклад, що й вище, але збільшуючи ступінчасту напругу до 80 В, можна побачити, що всі три котушки тепер можуть досить легко досягти максимуму 5 А:

Однак необхідне ретельне управління більш високою напругою живлення, оскільки більш висока напруга збільшить струм, що протікає в кожній котушці, з відповідним підвищенням температури обмотки. Надмірне підвищення температури в обмотці призведе до перегріву і виходу з ладу двигуна.

У більшості систем CNC на основі крокових двигунів напруга живлення крокового драйвера на кілька порядків перевищує напругу самого двигуна. Типовий кроковий двигун NEMA23 може мати номінальну потужність лише кілька вольт, проте джерело живлення та драйвер можуть працювати при напрузі 48 В постійного струму або більше.

Майже всі сучасні драйвери крокових двигунів, що представлені сьогодні на ринку, є драйверами постійного струму. Тобто струм, що подається на кожну обмотку, є фіксованим незалежно від величини напруги, що подається. Більшість драйверів досягають цього шляхом контролю струму, що проходить через обмотки двигуна, і швидкого вмикання та вимикання виходів з дуже високою частотою для підтримки цього струму. Залежно від використовуваних драйверів, навіть можна почути цей високочастотний свист у самих двигунах, коли вони не працюють. Оскільки напруга швидко вмикається і вимикається для підтримки струму обмотки на приблизно фіксованому значенні, ці типи драйверів також відомі як «чопперні приводи».

2. Вибір блоку живлення для крокового двигуна

Хоча більш висока напруга безпосередньо пов’язана з більшою швидкістю і крутним моментом, очевидно, що існує межа, за якою підвищення напруги живлення вже не є вигідним. Першим обмеженням максимальної напруги живлення, ймовірно, є те, що може витримати сам кроковий драйвер. Це значення повинно бути вказано в технічному паспорті крокового драйвера, і перевищення цієї напруги призведе до руйнування драйвера. В ідеалі напруга живлення повинна бути обрана з запасом, що не перевищує цю максимальну межу напруги приблизно на 10%. Наприклад, якщо кроковий драйвер має номінальне значення Vmax 80 В постійного струму, максимальна напруга живлення повинна бути обмежена 72 В постійного струму.

Як згадувалося вище, надмірна напруга живлення двигуна також призводить до надмірного нагрівання обмоток двигуна, що може призвести до виходу двигуна з ладу через перегрів. Загальноприйнятим рівнянням для визначення максимальної напруги, що запобігає надмірному нагріванню, є витяг квадратного кореня з індуктивності обмотки, вказаної в технічних характеристиках двигуна (вираженої в мілльгенрі), і множення його на 32. Наприклад, вибір крокового двигуна з індуктивністю котушки 4 мГн призведе до максимальної напруги живлення 32 x SQRT (4) = 64 В постійного струму.

Багато технічних характеристик крокових двигунів також містять криві швидкості/крутного моменту, які часто будуються з використанням різних напруг живлення. Вивчаючи графіки, можна визначити, що збільшення напруги живлення в два рази не призведе до відповідного поліпшення швидкості/крутного моменту в тій же мірі. Якщо від роботи крокового двигуна при 64 В постійного струму можна отримати мало користі, це може допомогти звузити коло можливих джерел живлення до 32 В постійного струму, що також допоможе мінімізувати надмірне нагрівання обмоток двигуна.

Іншим фактором, який слід враховувати, є номінальний струм джерела живлення. Він базується на номінальному струмі обмотки двигуна та на тому, чи обмотки двигуна з’єднані послідовно чи паралельно, що має бути вказано в технічних характеристиках двигуна. Хорошим практичним правилом є вибір номінального струму джерела живлення, що становить 2/3 від номінального фазного струму крокового двигуна, якщо обмотки з’єднані паралельно, або 1/3 від номінального струму, якщо з’єднані послідовно. Таким чином, для крокового двигуна з номінальним струмом 4 А, підключеного паралельно, джерело живлення повинно мати номінальний струм не менше 2,7 А, або 1,3 А, якщо двигун підключений послідовно. Загальний номінальний струм всієї системи дорівнює сумі всіх потреб у струмі крокових двигунів.

3. Резонанс

Резонанс двигуна виникає, коли швидкість, з якою кроки застосовуються до обмоток, відповідає власній частоті самого двигуна. Застосування кроків протягом тривалого періоду часу з такою швидкістю призводить до різкого падіння крутного моменту, і двигун може зупинитися або навіть обертатися в довільних напрямках. Деякі технічні характеристики крокових двигунів містять графіки залежності крутного моменту від швидкості, на яких видно спад, де ймовірно виникнення резонансу. Слід зазначити, що цей резонансний пік, наведений у технічних характеристиках, стосується лише самого двигуна — як тільки двигун з’єднується з іншими компонентами (тобто встановлюється в системі CNC), резонансна частота може змінитися або навіть з’явитися кілька нових резонансів.

Існує кілька методів, що допомагають контролювати ефекти резонансу, всі з різним ступенем складності, ефективності та побічних ефектів:

-

Мікрокрокування може допомогти зменшити резонанс за допомогою менших змін струму між кожним кроком. Ці менші зміни кроку спричиняють менше дзвінчання в двигуні та обмотках, а отже, менше збудження в точці резонансу.

-

Забезпечення того, щоб двигун ніколи не працював на певній частоті протягом тривалого періоду, є дуже простим методом зменшення резонансу, постійним прискоренням або сповільненням протягом резонансного піку.

-

Збільшення інерційного навантаження призведе до зменшення небажаних резонансів за рахунок деякого крутного моменту та потенційно певної точності. Можна використовувати еластомерні кріплення двигуна, муфти валів або кріплення підшипників.

-

Більш досконалі приводи крокових двигунів можуть мати можливість перемикатися між режимами крокування таким чином, щоб резонансний пік регулювався при певних швидкостях роботи. Існують також інші системи, що створюють електричне навантаження на обмотки, яке має ефект, подібний до механічного демпфірування, описаного вище.

4. Мікрокрокове керування

Кроковий двигун, що працює з послідовним повним збудженням кожної обмотки, працює в режимі повного кроку. Тобто максимальна роздільна здатність обертання, можлива для цього двигуна, дорівнює кількості повних кроків, на які двигун розрахований (наприклад, 200 кроків на оберт для двигуна 1,8 градуса/крок). Коли кожна обмотка отримує напругу, ротор робить повний оберт від одного фіксатора до наступного.

Додаткову роздільну здатність обертання від крокового двигуна можна отримати за допомогою мікрокрокування, при якому струм, що подається на кожну обмотку, може бути «нарощений» дискретними проміжними кроками. Це змушує ротор поступово переходити через кожну фіксацію обертання, а не робити повний стрибок від одного кроку до наступного.

Мікрокрокування зазвичай виконується в кратному 2 (4x, 8x, 16x, 32x тощо). Наприклад, привід, налаштований на 4x мікрокрокування, розділить кожен крок на чотири дискретні рівні струму в обмотках двигуна, що забезпечить покращення роздільної здатності обертання в чотири рази. Це, очевидно, означає, що для типового інтерфейсу керування кроком/напрямком потрібно буде генерувати в чотири рази більше імпульсів кроку, щоб двигун рухався на таку саму відстань, якби він працював у повнокроковому режимі. Щоб двигун обертався з тією самою швидкістю, швидкість, з якою імпульси повинні подаватися на привід, також повинна бути в чотири рази вищою.

При низьких обертах мікрокрокування фактично забезпечує дещо вищий крутний момент, ніж при повному крокуванні. Це пов’язано з меншими змінами струму між проміжними кроками, що призводить до менших втрат енергії на збудження природних резонансів у двигуні. Однак із збільшенням обертів крутний момент має тенденцію до зниження з такою ж швидкістю, як і при повному крокуванні.

Однак подальше збільшення ступеня мікрокрокування зрештою призведе до деяких реальних обмежень. Генерація імпульсів кроку, особливо при використанні паралельного порту, обмежена за частотою. Це неминуче обмежить максимальну швидкість, з якою привід може виконувати крокування. При високих ступенях мікрокрокування це призведе до неприйнятно низької швидкості обертання двигуна.

Надмірно високі швидкості мікрокрокування не дають реальної користі, якщо отримана точність занадто мала, щоб бути механічно корисною. Двигун з кроком 1,8 градуса, що працює з 16-кратним мікрокрокуванням, теоретично здатний досягати 0,1125 градуса на крок. У поєднанні з ходовим гвинтом 20 TPI це повинно забезпечити роздільну здатність позиціонування 0,000016 дюйма або 0,0004 мм. Насправді досягти такого високого рівня контролю надзвичайно складно. Всі компоненти системи CNC мають допуски і протидіючі сили (люфт в ходових гвинтах, згинання в порталах, биття в шпинделі і ріжучому інструменті, статичне тертя в самому кроковому двигуні, похибка крокового фіксатора тощо), які роблять таку малу роздільну здатність абсолютно безглуздою. На практиці мікрокрокування зі швидкістю, що перевищує 4x або 8x, на верстаті з CNC, оснащеному ходовими гвинтами, не має особливого сенсу. У деяких випадках може бути навіть вигідніше працювати з меншими ступенями мікрокрокування або навіть повними кроками і керувати кроковим двигуном за допомогою редуктора, щоб отримати необхідну роздільну здатність і крутний момент.

5. Відкритий та замкнутий цикл

У найпростіших системах CNC, що використовують крокові двигуни, головний комп’ютер та/або кроковий драйвер не отримують від двигуна зворотного зв’язку про те, що він досяг бажаного результату після отримання команди на початок крокування. Програмне забезпечення, драйвер та кінцевий користувач припускають, що двигун працював правильно і вісь перемістилася в очікуване нове положення. Система, що працює таким чином, вважається такою, що працює в «відкритому циклі», де пристрій на кінці ланцюга сигналу (кроковий двигун) не надає пристрою на початку ланцюга (комп’ютеру) жодних вказівок про те, що ціль була досягнута.

Подальше вдосконалення базового крокового двигуна полягає в роботі системи в «замкнутому контурі». Це досягається шляхом оснащення крокового двигуна обертовим енкодером, позиційний сигнал якого повертається назад до пристрою, розташованого вище в сигнальному ланцюзі. Таким чином, фактичне положення двигунів можна постійно порівнювати з очікуваним положенням, а параметри приводу коригувати в режимі реального часу, щоб двигун не відставав. Це дозволяє системам з кроковим двигуном із замкнутим контуром досягати кращих показників швидкості та крутного моменту, ніж системи з розімкнутим контуром, оскільки система постійно компенсує будь-які відхилення в роботі крокового двигуна при змінних навантаженнях.

Базові системи, що працюють таким чином, можуть закривати лише контур між двигуном і драйвером, залишаючи програмне забезпечення на хост-комп’ютері поза контуром. Програмне забезпечення видає імпульси кроку/напрямку на нижній драйвер, як це зазвичай відбувається при роботі в режимі відкритого контуру. У таких ситуаціях драйвери зазвичай мають вихід сигналу тривоги, який сигналізує програмному забезпеченню про необхідність зупинки, коли навантаження на кроковий двигун стає занадто великим, щоб драйвер міг його компенсувати без втрати кроків.

Більш досконалі реалізації роботи в замкнутому контурі передають сигнал енкодера назад на головний комп’ютер, але вимагають встановлення набагато більш потужного апаратного та програмного забезпечення для управління зворотним зв’язком енкодера, розрахунком і передачею компенсації приводу.